- Wo wir tätig sind

- Wie wir vorangehen

- Warum bei uns arbeiten?

- Wer wir sind

- Kontakt

Ein elektrischer Rotor, auch E-Rotor genannt, ist ein entscheidender Bestandteil der Antriebssysteme von Elektrofahrzeugen (EVs). Er rotiert innerhalb des Elektromotors (E-Motor) und wandelt elektrische Energie in mechanische Leistung um, um das Fahrzeug anzutreiben. Er arbeitet eng mit anderen Teilen des E-Motors zusammen, um einen reibungslosen Betrieb des Fahrzeugs zu gewährleisten. Ineffizienzen im E-Rotor oder anderen Komponenten des Antriebsstrangs können die Gesamtleistung des Fahrzeugs beeinträchtigen. Daher sind fortschrittliche Tests und automatisierte Funktionen entscheidende Faktoren für den erfolgreichen Zusammenbau des E-Rotors im großen Maßstab.

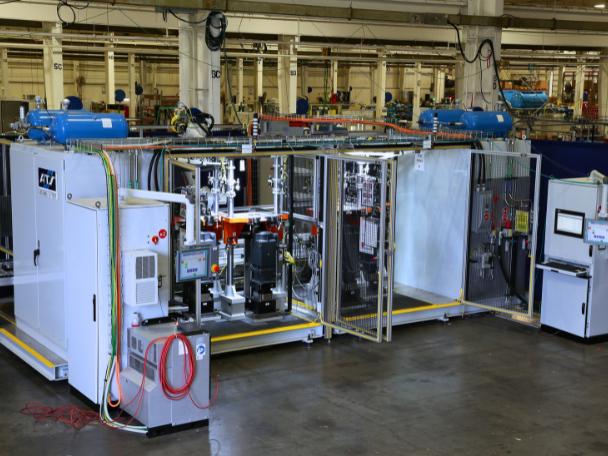

Mit mehr als 30 Jahren Erfahrung in der Automobilindustrie bietet ATS Industrial Automation innovative Lösungen für komplexe Fertigungsprozesse. Hochmoderne Einrichtungen und fortschrittliche Testkapazitäten gewährleisten, dass Hersteller jeden E-Rotor präzise montieren und rigoros testen können. So werden höchste Qualitätsstandards erfüllt und die Fahrzeugqualität sowie -sicherheit gewährleistet.

Herausforderungen von Kunden

Magnetisierungsprobleme: Die magnetische Beschaffenheit des E-Rotors kann bei der Montage zu Komplikationen führen und erfordert eine sorgfältige Handhabung, um eine Fehlausrichtung zu vermeiden und die anderen Komponenten korrekt zu integrieren..

Heizungsprobleme: Es ist entscheidend, die Wärmeentwicklung während der Montage und im gesamten E-Rotor zu kontrollieren, um Wärmebelastung und potenzielle Schäden zu vermeiden.

Kühlungsanforderungen: Die Konstruktion effektiver Kühlsysteme und deren Integration in den Montageprozess zur Erhaltung der Leistung und Langlebigkeit des E-Rotors kann komplex sein.

Präzisionstechnik: Es ist schwierig, die hohe Präzision zu erreichen, die für die Montage von E-Rotoren erforderlich ist, um optimale Leistung sicherzustellen, insbesondere bei engen Toleranzen und komplizierten Designs.

Zusammenbau mit anderen Komponenten: Das reibungslose Zusammensetzen des E-Rotors mit anderen Teilen im E-Motor erfordert präzise Ausrichtung und Kompatibilität.

Jedes E-Rotor-Projekt ist einzigartig. Wir hören uns Ihre Herausforderungen gern an und zeigen auf, wie Ihr Projekt mit Automatisierung rechtzeitig starten kann.

30

Jahre Erfahrung in der Automatisierung im Automobilsektor.

110+

Batterie-Produktionslinien.

3000+

Montagesysteme geliefert.

Unser Ansatz

Für einen präzisen und effizienten Montageprozess verwendet ATS hochmoderne Automatisierungstechnologien, die menschliche Fehler minimieren und die Qualität der E-Rotoren verbessern.

Umfangreiche Tests

Unsere strengen Testprotokolle gewährleisten, dass jeder E-Rotor den höchsten Standards entspricht. Dazu gehören thermische, mechanische und elektrische Tests, um potenzielle Probleme frühzeitig zu erkennen und zu beheben.

Anpassung und Flexibilität

Wir bieten flexible Lösungen, die auf die Bedürfnisse des jeweiligen Herstellers zugeschnitten sind. Dieser Ansatz ermöglicht es uns, Optionen bereitzustellen, die am besten zu den Produktionszielen des Kunden passen.

Digitales Engineering

ATS nutzt digitale Zwillinge, um die Leistung des gesamten Systems virtuell zu validieren, bevor es physisch gebaut wird, was den Herstellern entscheidende Zeit und Kosten spart.

Kundenvorteile

Optimierter Platzbedarf

Ein modularer Ansatz unterstützt mehrere E-Rotor-Konfigurationen, sodass Hersteller Arbeitsabläufe basierend auf strategischen Zielen oder Nachfrage leicht anpassen können.

Kürzere Zykluszeiten

Fertigungsteams können mithilfe von Automatisierung problemlos von einem niedrigen Takt zu einer Produktion mit hohen Stückzahlen skalieren.

Effiziente Montage

Ein erfahrener Partner hilft Herstellern bei der Implementierung eines herstellbarkeitsbezogenen Designansatzes (Design for Manufacturing, DFM), der Arbeitsabläufe optimiert und potenzielle Produktionsprobleme vor der Montage identifiziert. Digitale Tools können diese proaktive Arbeit ebenfalls unterstützen, indem sie Führungskräften wertvolle Zeit und Kosten sparen.

Netzwerkkonnektivität für Kunden

Teams können sich mit Fertigungssteuerungssystemen (MES) verbinden, um Teile, Qualitätskontrolle und Rückverfolgbarkeit besser zu verwalten.