- Wo wir tätig sind

- Wie wir vorangehen

- Warum bei uns arbeiten?

- Wer wir sind

- Kontakt

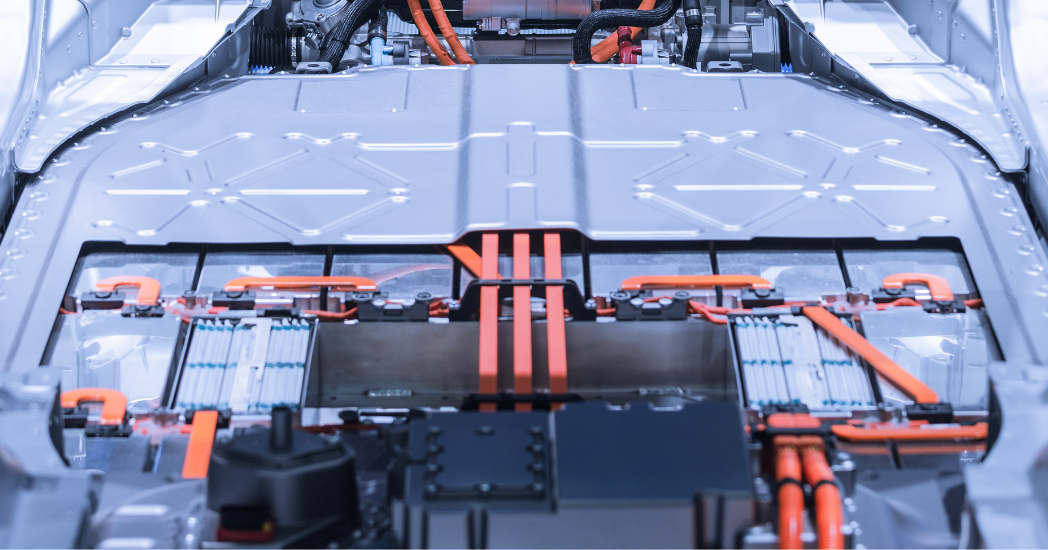

Die Herstellung von Batterien für Elektrofahrzeuge und Energiespeicher erfordert Präzision. Von den Batteriezellen bis hin zu den montierten Modulen und Packs sind strenge Tests unerlässlich, um die Qualität, Leistung und Sicherheit des Endprodukts zu gewährleisten. Unsere umfassenden Batterietestsysteme und Beratungsdienste sind auf die jeweilige Batterieanwendung zugeschnitten und ermöglichen in jeder Phase der Batterieherstellung präzise Elektro-, Dichtheits- und Wärmetests.

Wir arbeiten mit unseren Kunden bei der Entwicklung und Integration von Testverfahren zusammen an einem automatisierten Testsystem, das auf die Anforderungen der Batterieproduktion zugeschnitten ist und die Effizienz und Effektivität maximiert. Unsere Testsysteme helfen bei der Validierung, Fehlersuche und frühzeitigen Erkennung von Problemen, um kostspielige Rückrufe zu vermeiden. Unsere Systeme und Software passen sich an das Wachstum des Unternehmens an – von manuell zu bedienenden Stationen bis hin zu vollautomatischen Hochgeschwindigkeitsanlagen – und wachsen mit der Fertigungslinie mit.

Herausforderungen von Kunden

Identifizierung der relevanten Tests für die Zell-, Modul- und Pack-Produktion.

Festlegung von Gut/Schlecht-Schwellenwerten und Fehlertoleranzen.

Optimierung von prozessbegleitenden Tests und Tests am Prozessende.

Den richtigen globalen Partner finden mit Fachwissen in Bezug auf den Übergang von Pilotprojekten hin zur Montage und zum Testen von Elektrofahrzeug-Batterien in Serienproduktion.

Jedes Projekt ist einzigartig. Wir möchten uns Ihre Herausforderungen anhören und Ihnen mitteilen, wie Sie Ihr Projekt durch Automatisierung rechtzeitig auf den Weg bringen können.

Unser Ansatz

Wir kennen uns mit Batterietests aus und haben mehr als 110 Batteriemontage- und Testlinien geliefert. In Zusammenarbeit mit den Batterieherstellern legen wir die Testparameter fest und liefern Standardlösungen für das Testen von Einzeldesigns, die auf die spezifischen Anforderungen der Batterieherstellung zugeschnitten sind.

Kundenspezifisches Moduldesign

Leicht konfigurierbar und programmierbar, um Kundenanforderungen zu erfüllen.

Standardlösung für Tests

Diese Lösung verwendet praxisbewährte und unkomplizierte Industriestandard-Technologien wie die National Instrument Software, die Teil der Test Executive Suite ist.

Robuste Testsoftware

Die flexible Test Executive Suite ermöglicht eine Skalierung über verschiedene Modulkonfigurationen hinweg.

Berichte und Analysen

Verfolgen und prognostizieren Sie Produktausfälle und erforderliche Wartungsarbeiten im Voraus mit der integrierten RALPH-Software.

Kundenvorteile

Prozessbegleitende Tests und Tests am Prozessende

Strategisch innerhalb der Montagelinie platziert, um frühzeitig fehlerhafte Teile zu identifizieren und zu entfernen.

Verifizierung von Leistung und Sicherheit

Vermeidung von Ausfällen vor Ort, indem die die Batteriekomponenten den Spezifikationen entsprechen.

Skalierbare und flexible Plattform

Testsoftware und -hardware, die sich mit den Geschäftsanforderungen weiterentwickeln kann.

Wettbewerbsfähig in Bezug auf Kosten

Ein einziger Anbieter von Komplettlösungen für Batterietests.

Kurze Zykluszeiten

Hochgeschwindigkeits-Testzyklen zur Unterstützung von Gigafactories.

Minimierung der Geltendmachung von Garantieansprüchen

Leistungsanforderungen erfüllen oder übertreffen.

Anwendungen für Batterietestsysteme

Tests von Batteriezellen

Batteriezellen sind die Bausteine, in denen chemische Reaktionen stattfinden. Die einzelnen Zellen müssen genauestens auf Kapazität, Ladung, Spannung, Innenwiderstand und Effizienz getestet werden, um vor der Montage der Batteriemodule und -packs Defekte oder Unstimmigkeiten zu erkennen. Wir bieten zuverlässige, automatisierte Hochgeschwindigkeitstestsysteme für präzise und reproduzierbare Messungen.

Methoden zum Testen von Batteriezellen

- Leerlaufspannung (Open Circuit Voltage, OCV)

- Wechselstrom/Gleichstrom-Innenwiderstand (AC/DC-IR)

- Elektrochemische Impedanz-Spektroskopie (EIS)

- Selbstentladung der Zelle

- HiPot: DW, Isolationswiderstand

- Isolationsspannung

Modultests

Mit prozessbegleitenden Tests und Tests von Batteriemodulen am Prozessende werden die Qualität und Leistung der integrierten Zellen vor der Montage des Packs bewertet. Dafür ist ein breiteres Spektrum an Testmöglichkeiten erforderlich. Lade- und Entladetests zur Überprüfung der Zellverbindungen und der Robustheit bei der Bewältigung von Stromlasten. Weitere Tests umfassen Temperaturtests, mechanische Vibrationstests und Tests von Batteriemanagementsystemen (BMS). Unsere Hochgeschwindigkeits-Montagetestsysteme tragen dazu bei, die Testzyklen für Großserienproduktionen zu verkürzen, und gewährleisten, dass alle Tests genau und wiederholbar sind.

Methoden zum Testen von Modulen

- Schweiß- und Busbar-Widerstand (uOhm)

- CAN/ISOSPI/ISOUART-Kommunikation

- Leerlaufspannung (Open Circuit Voltage, OCV): Modul, Einzelzellen (Bausteine)

- Temperatur: Modul, Einzelzellen (Bausteine)

- Aktuelle Kalibrierung

- Gleichstrom-Innenwiderstand (DC-IR): Modul, Einzelzellen (Bausteine)

- Laden/Entladen

- SOC/SOH-Schätzung

- HiPot: DW, Isolationswiderstand

- Dichtheitstests

Testen von Packs

Beim Testen von Batteriepacks werden die Gesamtleistung, Sicherheit und Qualität eines Packs untersucht, bevor es in einem Endprodukt verwendet wird. Bei diesen strengen Tests wird der reale Gebrauch simuliert und Fehler werden erkannt, bevor sie zu Ausfällen oder Rückrufen führen. In der Produktion sind Lade-/Entladezyklen und Bewertungen der Sicherheitskomponenten von entscheidender Bedeutung. Die Tests des Batterie-Energiemanagements (BEM) bzw. des Batteriemanagementsystems (BMS) dienen der Überprüfung von Genauigkeit und Zuverlässigkeit. Sie beinhalten Schätzungen des Ladezustands, Zellausgleich, Spannungs- und Stromüberwachung, Temperaturmanagement, Sicherheitsfunktionen (Fehlererkennung und -reaktion), Kommunikationsschnittstellen, Zellauthentifizierung und Stresstests für robuste Leistung unter verschiedenen Bedingungen.

Methoden zum Testen von Batteriepacks

- CAN/10BaseT1S/Flexray/LIN-Kommunikation

- Batterie-Energiemanagement (BEM) / Batteriemanagementsystem (BMS)

- Leerlaufspannung (Open Circuit Voltage, OCV): Pack, Einzelmodule, Einzelzellen (Bausteine)

- Temperatur: Pack, Einzelmodul, Einzelzellen (Bausteine)

- Aktuelle Kalibrierung

- Dichtheitstests

- HV-Leistungssteuerung/Isolation

- Gleichstrom-Innenwiderstand (DC-IR): Pack, Einzelmodule, Einzelzellen (Bausteine)

- Laden/Entladen, Vorab-Laden, Antriebszyklen

- SOC/SOH-Schätzung

- Simulation der Fahrzeugumgebung

- HiPot: DW, Isolationswiderstand