- Wo wir tätig sind

- Wie wir vorangehen

- Warum bei uns arbeiten?

- Wer wir sind

- Kontakt

Die Lieferung von über 110 Produktions- und Testlinien für Elektrofahrzeugbatterien hat uns wertvolle Einblicke verschafft.

Unsere bewährten Automatisierungs- und Testlösungen für die Modul- und Packmontage von EV- und Batteriespeichersystemen (BESS) helfen OEMs dabei, schnell auf vollwertige Produktionslinien umzusteigen, um aktuelle und zukünftige Kundenanforderungen zu erfüllen. Mit über 20 Jahren Erfahrung in der Gestaltung und dem Bau automatisierter Systeme für die Batteriefertigung und -testung unterstützen die Experten von ATS Industrial Automation die Energiebranche dabei, Batterien mit modularen und flexiblen Lösungen zu entwickeln und deren Produktion zu skalieren.

Herausforderungen von Kunden

Effiziente und kostengünstige Steigerung der Batterieproduktion, um das Marktwachstum zu bewältigen.

Einen globalen Partner finden mit Fachwissen für den Übergang von Pilotprojekten zur vollständigen Montage und Testung von Batterien.

Unterstützung mehrerer Produktplattformen und Batteriekonfigurationen.

Identifizierung relevanter Tests für jede Phase des Batterieherstellungsprozesses.

Jedes EV-Batterieprojekt ist einzigartig. Wir möchten uns Ihre Herausforderungen anhören und Sie darüber informieren, wie Automatisierung Ihr Projekt rechtzeitig starten lassen kann.

Kundenvorteile

Marktnachfrage erfüllen

Komplette Batteriemontage- und Testlösungen helfen OEMs, ihre Vorlaufzeit bis zur Herstellung kommerzieller Produkte zu verkürzen.

Produktionseffizienz

Fertigungsteams können anhand von digitalen Simulationen Abläufe optimieren, bevor der physische Bau beginnt.

Batteriemodul

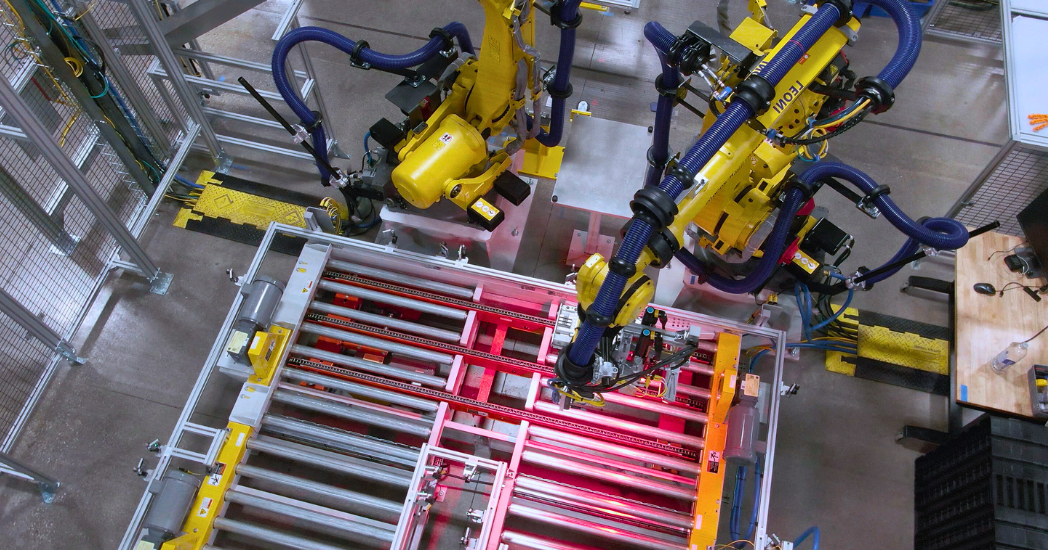

Wir arbeiten mit Automobil- und Batterie-OEMs zusammen, um einen automatisierten Montage- und Testprozess für die hochdurchsatzfähige Produktion von EV-Batteriemodulen zu entwickeln. Unsere Lösungen automatisieren die Handhabung, Sortierung und Montage der Zellen, während unser Präzisionsschweißen die Integrität der Module sichert. Prozessbegleitende Tests validieren jeden Schritt des Montageprozesses und gewährleisten, dass nur geprüfte Zellen und Module in die Packmontage gelangen.

Batteriepack

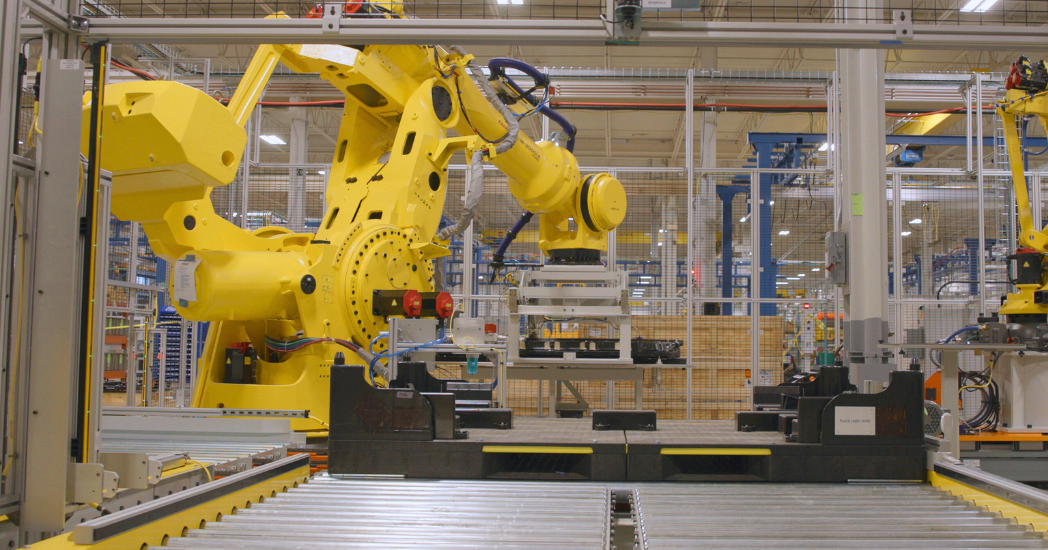

Unsere modulare Lösung unterstützt eine Vielzahl von EV-Konfigurationen und hilft Kunden, die Produktion mit einheitlicher und reproduzierbarer Montageautomatisierung zu skalieren. Unsere umfassenden Tests, darunter Tests am Prozessende, validieren jedes abgeschlossene Paket und schaffen Rückverfolgbarkeit. Darüber hinaus arbeiten wir mit Kunden zusammen, um ihre Mitarbeiter im Umgang mit der neuen Technologie und deren Wartung zu schulen, wodurch Teams mit Zuversicht Produktionslinien hochfahren und laufen lassen erhalten können.

Batteriemontagetests

Die Herstellung von Elektrofahrzeugen und Energiespeicherbatterien erfordert ein hohes Maß an Präzision. Es ist wesentlich, in jeder Phase – von den einzelnen Zellen bis hin zu vollständig montierten Modulen und Packs – strenge Tests durchzuführen, um die Qualität, Leistung und Sicherheit des Endprodukts zu gewährleisten. Wir arbeiten mit Kunden zusammen, um automatisierte Testsysteme zu entwickeln, die Effizienz und Erfolg in der Batterieproduktion optimieren.

Unsere Testsysteme helfen außerdem, Design- oder Montageprobleme frühzeitig im Prozess zu validieren, zu debuggen und zu identifizieren, um kostspielige Verzögerungen zu vermeiden. Von manuell beladenen Stationen bis hin zu vollautomatischen Hochgeschwindigkeitsanlagen können unsere Systeme und Software sich an die Montagelinie anpassen und mit dem Wachstum des Fertigungsunternehmens skaliert werden.

Batterieherstellungs- und -testlösungen für

Zylindrische Zellen

Die Montage von Batterien mit zylindrischen Zellen erfordert eine sorgfältige Handhabung, um qualitativ hochwertige und zuverlässige Module zu gewährleisten. Zylindrische Zellen verlangen präzises Schweißen, sorgfältige Materialhandhabung und ein effektives Wärmemanagement. Außerdem weisen zylindrische Zellen dimensionsbedingte Variabilitäten auf. Eine automatisierte Montagelinie, ein Puffersystem und rigorose Zelltests können diese Herausforderungen in der Produktion zylindrischer Batterien bewältigen.

Pouch-Zellen

Obwohl Pouch-Zellen effizient sind, sind sie auch fragil und damit anfälliger für Beschädigungen. Sie sind in eine flexible Folie eingeschlossen und erfordern während der Produktion eine sorgfältige Handhabung. Der Einsatz von Vakuumhandhabung kann den Produktionsteams helfen, eine Verformung der Folienschweißnaht oder eine Belastung der Anschlüsse zu vermeiden. OEMs können auch die Validierung eingehender Zellen, präzises Schweißen und umfassende Tests nutzen, um die Zuverlässigkeit und Sicherheit von Pouch-Zellen zu gewährleisten.

Prismatische Zellen

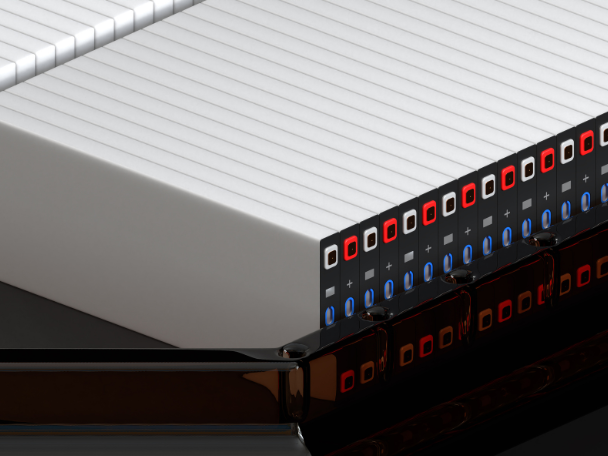

Montage und Tests prismatischer Batterien umfassen mehrere kritische Schritte, um Haltbarkeit und effiziente Raumausnutzung zu gewährleisten. Aufgrund ihrer flachen, rechteckigen Form und ihres starren Gehäuses sind diese Zellen ideal für Anwendungen mit hoher Nachfrage, wie z. B. Elektrofahrzeuge und Netzspeichersysteme. Validierungstests, die Formation elektrischer Arrays sowie prozessinterne Tests und Tests am Prozessende spielen eine entscheidende Rolle für die Leistung der Zellen.

„ATS Industrial Automation ist entscheidend für die Batteriemontage und das exponentiell wachsende Volumen.“

VP of Global Manufacturing und Engineering,

Großer nordamerikanischer Fahrzeughersteller