Die Ausweitung von Produktionslinien ist ein komplexer Prozess, der sorgfältige Planung und Ausführung erfordert. Unter dem Druck, die wachsende Nachfrage befriedigen zu wollen, sehen sich die Hersteller oft zur Straffung des Zeitplans gezwungen. Ein übereiltes Vorgehen führt jedoch häufig zu kostspieligen Verzögerungen und Fehlern. Mit einem strategischen Ansatz und bewährten Verfahren können Rückschläge minimiert, reibungslosere Skalierungen gewährleistet und die Marktziele erreicht werden.

Es gibt mehrere Strategien zur Umgehung der häufigsten Fallstricke und zur Minimierung von Verzögerungen bei der Einrichtung neuer Produktionslinien:

1. Linien schrittweise ausbauen

Um die Nachfrage der Verbraucher zu befriedigen, stehen Hersteller unter dem Druck, mehrere Produktionslinien auf einmal oder in schneller Folge einzuführen. Bei einer übereilten Einführung neuer Produktionslinien bleibt jedoch nur wenig Zeit für die Anpassung und Feinabstimmung der Prozesse. Es besteht die Gefahr, dass sich Fehler in allen Produktionslinien wiederholen, was die finanzielle Leistung und die Zufriedenheit der Endverbraucher beeinträchtigt.

Eine stufenweise Einführung ermöglicht es den Teams, zwischen den einzelnen Etappen mögliche Probleme zu lösen und Verbesserungen vorzunehmen. Führungskräfte in der Produktion sollten realistische Zeitpläne festlegen, die eine Anpassung und Verfeinerung während der Inbetriebnahme der ersten Produktionslinien ermöglichen. Dadurch kann jede Linie optimiert werden, was die anfängliche OEE jeder nachfolgenden Linie erhöht und das Risiko aufeinander aufbauender Probleme verringert, die das gesamte Programm verzögern könnten.

2. Änderungsmanagementprozesse einrichten

Bei Großprojekten und neuen Produkten, die schnell auf den Markt kommen sollen, wie z. B. Batterien für Elektrofahrzeuge (EV), ergeben sich oft neue Anforderungen und Änderungswünsche. Der Zeitplan kann dadurch leicht ins Wanken geraten, insbesondere wenn Unternehmen und ihre Automatisierungspartner einen strukturierten Prozess für die Bewertung und Umsetzung von Änderungen benötigen.

Um Änderungsanfragen effektiv bearbeiten zu können, sollten Hersteller einen soliden Änderungsmanagementprozess einrichten. Dazu gehört, dass die vorgeschlagenen Änderungen zunächst bewertet werden: Auswirkungen auf das Design oder die Fertigungsprozesse, auf die Kosten sowie auf den Projektzeitplan. Besprechen und evaluieren Sie Änderungswünsche mit Ihren Automatisierungspartnern, um die Erwartungen abzustimmen. Kann Ihr Partner die Änderungswünsche im Rahmen seines bestehenden Vertrags erfüllen? Oder sind neue Ressourcen erforderlich? Klare Prozesse helfen den Herstellern, mit Änderungen umzugehen und mögliche Auswirkungen auf den Projektzeitplan zu begrenzen.

3. Zuständigkeiten festlegen

In neueren High-Tech-Bereichen, wie z. B. bei Batteriemontagelinien, verschwimmen häufig die Zuständigkeiten für die Prozesse, insbesondere dann, wenn sich das Produktdesign noch in der Entwicklung befindet. Ist zum Beispiel der Automobilhersteller, der Komponentenlieferant oder der Automatisierungspartner für den Laserschweißprozess in der Batterieproduktion verantwortlich? Sind die Parameter des Testsystems definiert und werden sie von allen Beteiligten verstanden?

Um Missverständnisse zu vermeiden, sollten Sie schon früh im Projekt mit allen Beteiligten klären, wer für die Prozesse und Teilprozesse verantwortlich ist. Klar definierte Zuständigkeiten verringern Spannungen zwischen den Beteiligten, minimieren zeitraubende Streitigkeiten und sorgen für eine reibungslosere Koordination, die für die Einhaltung des Projektzeitplans unerlässlich ist.

4. Personal zuweisen

Ist der Fertigungsprozess erst einmal eingerichtet, gehen die Entwicklungsteams zum nächsten Projekt über und überlassen es einem kleineren Ingenieursteam, sich auf die Skalierung zu konzentrieren. Die Umstellung von einer kleinen Testproduktionslinie auf Serienfertigung bringt jedoch neue Herausforderungen mit sich.

Die Hersteller müssen die richtigen Mitarbeiter und Ressourcen zur Verfügung haben. Dazu gehören Projektmanagement, technische Anwendungsspezialisten, Material- oder Lieferkettenmanager, Personalabteilung, Rechtsabteilung usw. Wenn Sie den Bedarf an kritischen Fähigkeiten und Ressourcen genau ermittelt haben und über ein gut ausgestattetes Team verfügen, können Herausforderungen wie Änderungswünsche oder Beschaffungsprobleme schnell bewertet und gelöst werden, so dass der Skalierungsprozess im Zeitplan bleibt.

5. Einsatz modularer Montagedesigns im Vergleich zu kundenspezifischen Designs

Viele Verzögerungen lassen sich auch auf einen Mangel an standardisierten Designs und modularen Montageansätzen zurückführen. Kundenspezifische (oder maßgeschneiderte) Designs bieten zwar Möglichkeiten für effiziente Lösungen, die auf Ihre speziellen Bedürfnisse zugeschnitten sind, sind aber im Vergleich zu standardisierten Modulen und Komponenten zeitaufwendiger.

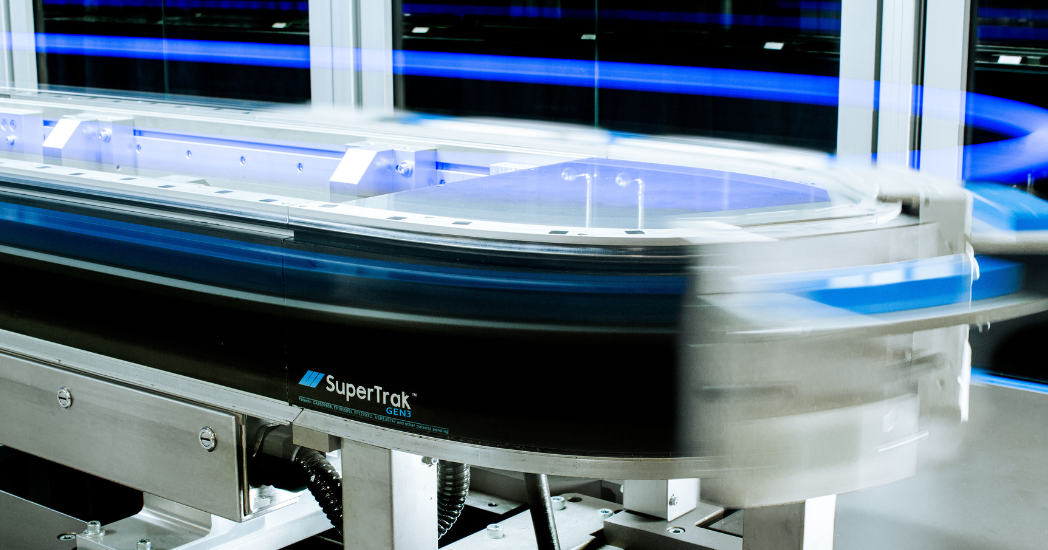

Setzen Sie, wenn möglich, modulare und bewährte Montageausrüstungen und digitale Technologien ein, wie z. B. die SuperTrak CONVEYANCE™ Plattform mit SYMPHONI™ Technologie, die eine Skalierung erleichtert. Modulare Designs ermöglichen die Wiederverwendung bewährter Lösungen und verkürzen den Zeitaufwand für die Entwicklung neuer Projekte von Grund auf.

Modulare Anlagen können bei entsprechender Auswahl auch auf Prozessänderungen oder neue Produktdesigns zugeschnitten und angepasst werden, was den Herstellern eine größere Agilität und Auslastung ermöglicht und somit eine rechtzeitige Produkteinführung gewährleistet.

6. Flexibel und transparent sein

Bei der Skalierung einer neuen Produktionslinie kann es selbst bei gründlicher Planung zu unerwarteten Verzögerungen kommen. Eine offene Kommunikation mit allen Beteiligten über Zeitpläne und potenzielle Herausforderungen ist für den Umgang mit unerwarteten Situationen und den Erwartungen der Beteiligten sowie für die Vermeidung unrealistischer Ziele entscheidend. Bleiben Sie anpassungsfähig und stellen Sie sich auf Schwierigkeiten ein, wie z. B. Unterbrechungen der Lieferkette, defekte Teile, Fehlfunktionen der Ausrüstung oder veränderte Anforderungen.

Eine transparente Zusammenarbeit zwischen internen Teams und externen Partnern sorgt dafür, dass alle an einem Strang ziehen und schnell auf Herausforderungen reagieren können. Durch die Ausarbeitung von Notfallplänen und die Förderung eines offenen Dialogs können die Hersteller Probleme umgehend angehen, die Auswirkungen begrenzen und den Zeitplan für die Produktion einhalten, während die Endbenutzer offen über die zeitliche Einsatzbereitschaft ihrer Anlagen und den Produktionsbedarf informieren können.

7. Unterstützung beim Hochfahren der Produktion

Viele Teammitglieder sind gut darauf vorbereitet, bereits vorhandene Geräte in ihren Einrichtungen zu bedienen. Bei neuen Geräten ist jedoch eine Lernkurve zu bewältigen, die auf den spezifischen Anforderungen der jeweiligen Anlage basiert. Die Prozesse, Komponenten und der Wartungsbedarf einer neuen Fertigungslinie sind im Vergleich zu anderen Anlagen in derselben Einrichtung wahrscheinlich anders. Der Einsatz von Tools wie Illuminate™ Manufacturing Intelligence kann dazu beitragen, die Anlagen besser zu verstehen, da das Team über den Echtzeitstatus und die Leistungsentwicklung informiert wird und sogar Bereiche für künftige Modernisierungen der Anlagen erkennen kann.

Durch Hinzuziehung des OEM-Ausrüstungslieferanten, entweder in Form eines erweiterten Supportteams vor Ort oder als Bereitschaftsdienst für Notfälle, stehen die Kenntnisse des Maschinenkonstrukteurs und -bauers weiterhin zur Verfügung. Dies ermöglicht einen reibungsloseren Produktionsanlauf, eine schnellere Wiederherstellung und die Möglichkeit, das Produktionsteam kontinuierlich zu schulen, damit es selbst zu Experten wird. Um das Risiko eines Produktionsausfalls zu minimieren, sollte das Vorhalten von Ersatzteilen immer in Betracht gezogen werden.

Ein Ausgewogener Ansatz

Die Skalierung von Montagelinien in der Fertigung erfordert ein ausgewogenes Verhältnis zwischen ehrgeizigen Zielen, operativer Disziplin und einem klaren Plan. Durch strategisches, schrittweises Vorgehen und starke unterstützende Strukturen können Hersteller Verzögerungen minimieren und einheitliche Ergebnisse liefern. Flexibilität, eine klare Kommunikation und die Ausstattung der Teams mit den richtigen Ressourcen sind für eine erfolgreiche Produktionserweiterung unerlässlich. Mit sorgfältiger Planung, engagierter Reaktionsfähigkeit und kontinuierlicher Verbesserung können Hersteller ein nachhaltiges Wachstum erzielen und gleichzeitig die Komplexität der Skalierung meistern.

Rob Turton

Program Manager

ATS Industrial Automation

Rob Turton unterstützt seit über 20 Jahren Unternehmen in zahlreichen Branchen bei der Automatisierung ihrer Montage- und Testlinien. Er ist auf die Verwaltung umfangreicher Programme spezialisiert und arbeitet zusammen mit Kunden an der Optimierung von Produktionslinien und der Steigerung der betrieblichen Effizienz.