- Wo wir tätig sind

- Wie wir vorangehen

- Warum bei uns arbeiten?

- Wer wir sind

- Kontakt

Wir widmen uns der Entwicklung von Montagetestsystemen und Validierungsprogrammen, die robust, zuverlässig und auf spezifische Kundenanwendungen und Branchenanforderungen zugeschnitten sind. Über das Testen von Geräten hinausgehend entwickeln wir Testmethoden und -spezifikationen für die Validierung, Fehlersuche und frühzeitige Erkennung von Problemen im Herstellungsprozess.

Mit unserer Erfahrung in den Bereichen Elektrofahrzeuge, Automobilbatterien, Netzbatterien, Brennstoffzellen und Konsumgüter bieten wir umfassende Testlösungen für eine Reihe von Testdisziplinen.

Jedes Erprobungsprojekt ist einzigartig. Wir möchten uns Ihre Herausforderungen anhören und Ihnen mitteilen, wie Sie Ihr Projekt durch Automatisierung rechtzeitig auf den Weg bringen können.

Lösungen zum Testen und Verwalten

Wir bieten umfassende Softwarelösungen für Tests, Liniensteuerung und Datenanalyse. Mit der Test Executive Suite können Sie durch Messung und Kontrolle gewährleisten, dass die Produktteile den Standards entsprechen. Unsere Sequenced Automation Manufacturing Solution (SAMS) steuert und prüft Ihre Produktionslinien und den Herstellungsprozess. Mit unserer Software Reporting Analysis Line Production History (RALPH) hat das Bedienpersonal Zugriff auf Produktionsdaten, Analysen und Berichte in Echtzeit.

Vorteile von Montagetestsystemen

Bessere Prozesssteuerung

Flexible Automatisierungstests zur Unterstützung verschiedenartiger Teile.

Hochwertigere Produkte

Probleme frühzeitig im Prozess erkennen, ausräumen und beheben.

Minimierung der Geltendmachung von Garantieansprüchen

Schutz der Marke und der Verbraucher durch Gewährleistung, dass die Produkte den Spezifikationen entsprechen Reduzierung von Fehlern in der Produktion.

Anpassbare und flexible Testplattform

Testsoftware, die sich mit den Geschäftsanforderungen weiterentwickeln kann.

Testanwendungen

Batterietests

Mit mehr als 110 gelieferten Batteriemontage- und Testlinien sind wir ein bewährter Partner für Batterietests in der Fertigung von Elektrofahrzeugen (EVs) und Energiespeichern. Wir bieten umfassende Prüfsysteme für Batteriezellen, -module und -packs, die auf die jeweilige Batterieanwendung zugeschnitten sind und alles von Spannungs-, Lade-/Entlade-, HiPot-, Schweiß-, Elektro-, Leck– und Wärmetests und mehr auswerten können. Unser Ingenieursteam arbeitet mit Batteriekunden zusammen, um ihre Anlagen zu digitalisieren und die Systeme zu debuggen, zu optimieren und zu validieren, bevor die Anlagen gebaut werden.

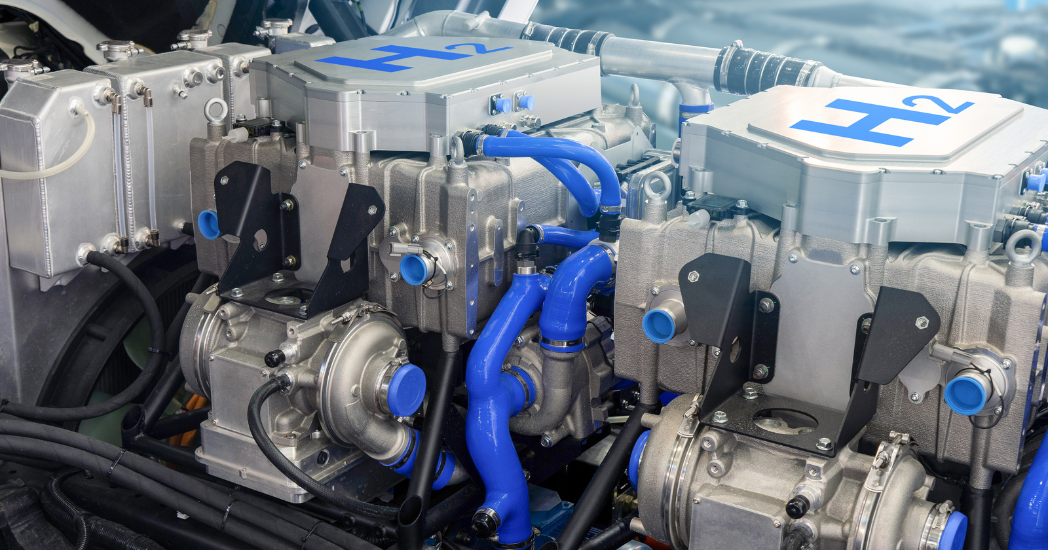

Fuel Cell and Electrolyzer Testing

Wir bieten umfassende Testmöglichkeiten, um die Leistung der in Elektromobilitäts- oder Stromnetzspeicheranwendungen eingesetzten Brennstoffzellen zu garantieren und gleichzeitig die Kosten für den Markteintritt zu senken. Unser erfahrenes Entwicklungsteam arbeitet mit den Kunden zusammen, um die Herstellungsprozesse zu validieren und die Brennstoffzellenherstellung vom Labor bis zum produktionsreifen Testsystem zu erleichtern. Unsere prozessbegleitenden Tests und Tests am Prozessende umfassen Leckage-, Dichtungs-, Leistungs-, Elektro-, Schweiß- und Feuchtigkeitsprüfungen sowie Geräusch-, Vibrations- und Rauheitstests (Noise Vibration Harshness, NVH) und vieles mehr.

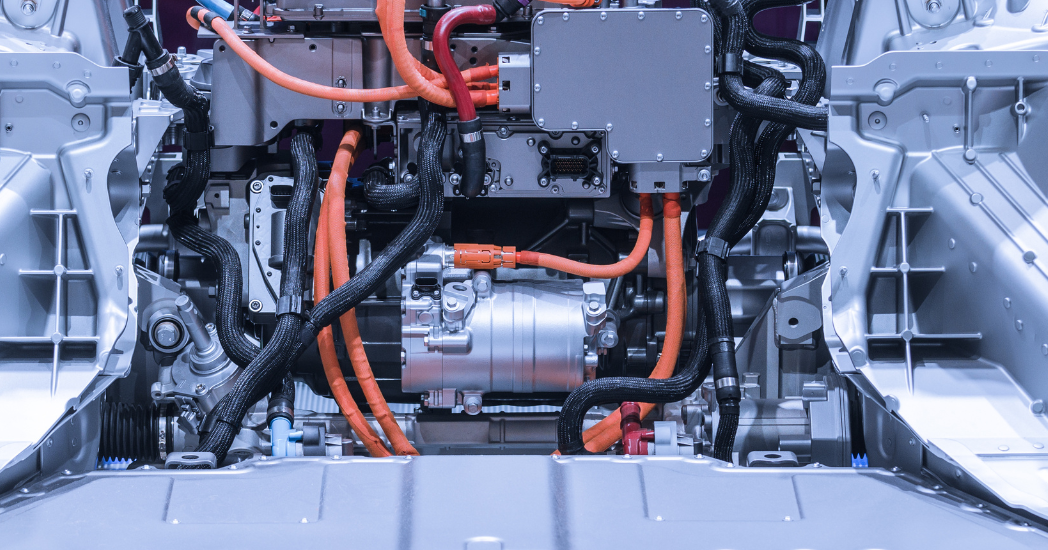

Komponententests für die Elektromobilität

Wir bieten Testsysteme für die Komponentenmontage bei der Herstellung von Elektro- und Hybridfahrzeugen, insbesondere für E-Fahrzeugbatterien, E-Antrieb-Wechselrichtersysteme, E-Motoren und andere Teilkomponenten von Fahrzeugen. Wir testen Effizienz, Leistungsabgabe, Temperaturmanagement, Drehmoment, Vibration, mechanische Integrität und mehr. Unsere konfigurierbaren Hochgeschwindigkeitstestsysteme sind auf die Anforderungen jedes Automobilherstellers zugeschnitten und helfen bei der Validierung, Fehlersuche und frühzeitigen Erkennung von Problemen im Herstellungsprozess.

Konsumgütertests

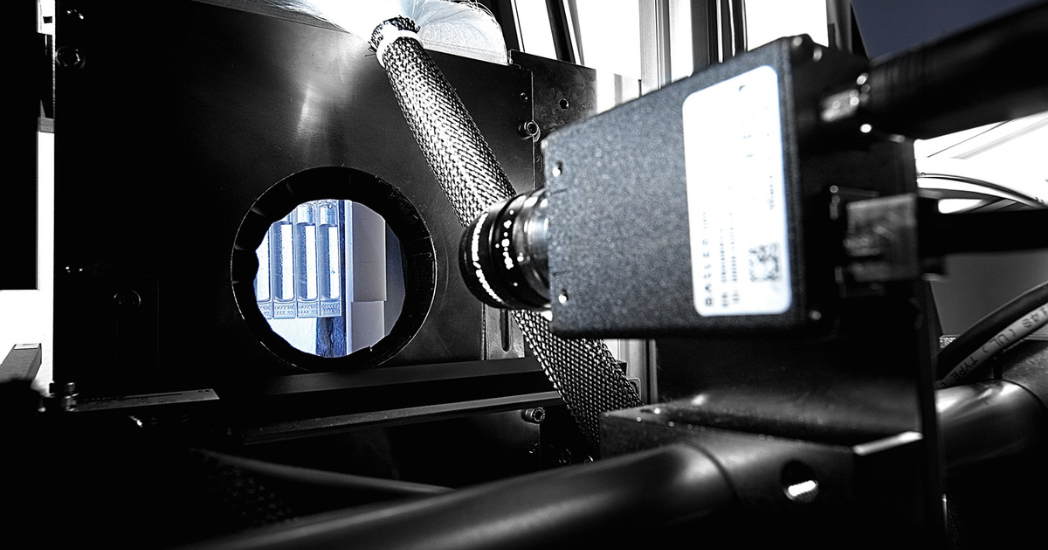

In Zusammenarbeit mit führenden Konsumgüterherstellern entwickeln wir Montagetestsysteme und Inspektionslösungen zur Gewährleistung der Integrität und Sicherheit von Materialien, Teilen, Verpackungen und fertig montierten Produkten. Unsere technischen Fachleute konzipieren Testsysteme, die die Zykluszeit verkürzen und gleichzeitig ein Qualitätsprodukt liefern. Zu unseren robusten Verfahren gehören Leckagetests, Dichtungs- und Gehäuseintegritätstests, Oberflächeninspektion, elektrische Tests, Leistungstests, Tests der Wiederholbarkeit von Messungen und Schweißqualitätstests. Wir können unsere Lösungen so anpassen, dass sie Ihren individuellen Produkt- und Gesetzesanforderungen entsprechen.

Tests von Luft- und Raumfahrtkomponenten

Tests von Luft- und Raumfahrtkomponenten sind entscheidend für die Sicherheit, Zuverlässigkeit und Leistung von Flugzeugbauteilen wie Treibstoffdüsen und Baugruppen. Unsere automatisierten Systeme umfassen Belastungs-, Leck- und Drucktests, thermische Analysen und Leistungsbewertungen, die alle darauf ausgelegt sind, die strengen Standards der Luftfahrtindustrie zu erfüllen. Von der Handhabung korrosiver Flüssigkeiten – Jet-Kraftstoff – bis hin zu präzisen Messungen über einen weiten Druckbereich sind unsere Prüfsysteme darauf ausgelegt, anspruchsvollen Anforderungen standzuhalten.

Automatisierungstests im Bereich Kerntechnik

In Zusammenarbeit mit Kernkraftwerken entwickeln und testen wir betriebskritische automatisierte Werkzeuge, die bei der Stilllegung, Modernisierung, Wartung und beim Neubau von Kernkraftwerken eingesetzt werden. Unsere Leistungen umfassen die Erstellung virtueller Simulationen, den Bau physischer Prototypen und die Durchführung umfangreicher Tests.

Dies trägt dazu bei, Risiken zu minimieren, Designs zu optimieren und Vertrauen in die Anlagen zu schaffen, dass sie wie vorgesehen funktionieren werden.

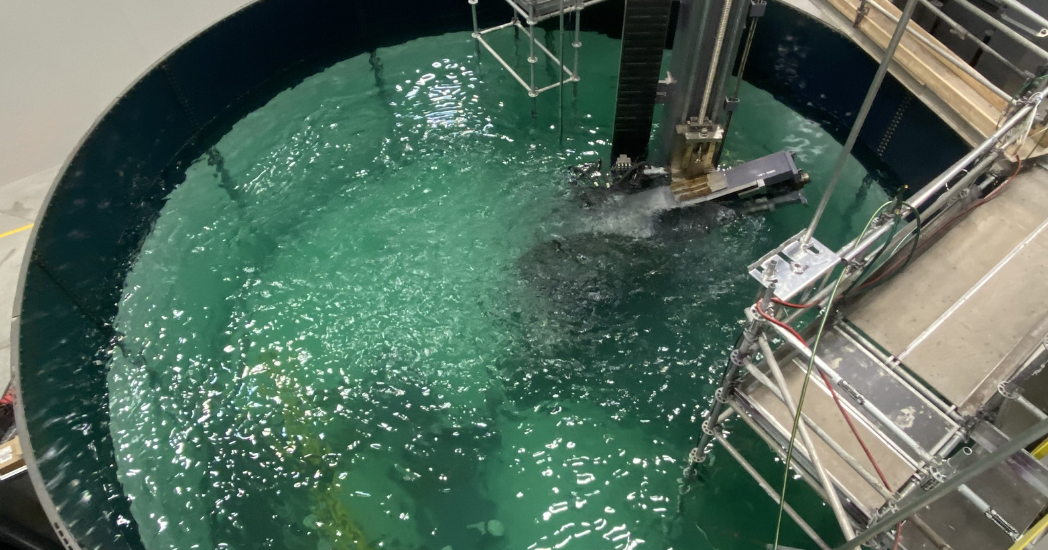

Testen von Unterwasserausrüstung

Unsere integrierte Anlage für Unterwasser-Systemtests und Schulungen verfügt über mehrere Becken, in denen kleine und große Nuklearanlagen unter Wasser getestet werden können. Unser einzigartiger Ansatz bietet mehr Flexibilität für Systemänderungen in Echtzeit und praktische Schulungen, ohne den Projektzeitplan oder das Budget zu strapazieren. Überprüfen Sie, ob Ihr System in einer Unterwasserumgebung wie erwartet funktioniert, bevor es in Ihre Nuklearanlage eingebaut wird.

Dies trägt dazu bei, Risiken zu minimieren, Designs zu optimieren und Vertrauen in die Anlagen zu schaffen, dass sie wie vorgesehen funktionieren werden.