- Wo wir tätig sind

- Wie wir vorangehen

- Warum bei uns arbeiten?

- Wer wir sind

- Kontakt

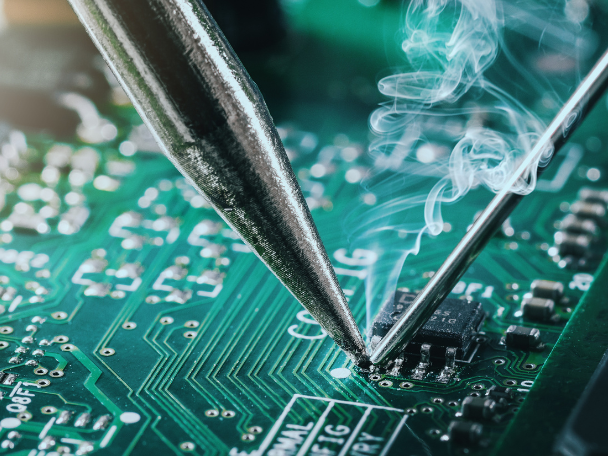

In der heutigen vernetzten Welt sind Geräte von mechanischen und elektrischen Designs abhängig. Mechanische Baugruppen werden zunehmend mit elektronischen Funktionen verbunden, wobei das Herzstück die Leiterplatte ist. Automatisierte Verfahren zur Handhabung und zum Löten von Leiterplatten spielen eine entscheidende Rolle, damit diese Schaltkreise mit robusten elektrischen Verbindungen sicher installiert werden.

Ein starker Automatisierungspartner wird darin herausragen, den Verantwortlichen für die Fertigung beim Einsatz fortschrittlicher Technik für hochwertige Lötverbindungen zu helfen. Sie werden auch ihr System so gestalten, dass es die elektronische Baugruppe des Herstellers durch die Einhaltung bewährter Verfahren und Industriestandards gemäß ANSI/ESD-S20.20 schützt. Die Auswahl des richtigen Lötprozesses ermöglicht Herstellern die Einhaltung kritischer Industrienormen wie IPC-A-610. Durch das Verständnis der spezifischen Anforderungen der einzelnen Produkte und die Nutzung präziser Werkzeuge können diese Techniken zur Bestückung und zum Löten von Leiterplatten optimiert werden, um Leistung und Zuverlässigkeit zu steigern.

Herausforderungen beim Handhaben und Löten von Leiterplatteng

Komplexität des Leiterplattendesigns: Ziehen Sie Gestaltungselemente in Betracht, die automatisierte Prozesse begünstigen würden. Hersteller benötigen geeignete „Sperrbereiche“ für Greifer zur Handhabung der Platten. Sie müssen auch die Leiterbahnen innerhalb der Teilschichten der Leiterplatte berücksichtigen. Einige Techniken, wie das induktive Löten, können Bereiche außerhalb des Zielgebiets erhitzen und die Leiterplatte möglicherweise beschädigen.

Anzahl der Lötstellen: Minimieren Sie die benötigten Lötstellen. Jede Lötstelle erhöht die Ausfallmöglichkeiten.

Umgang mit Empfindlichkeit: Leiterplatten enthalten häufig viele Teile, die empfindlich gegenüber elektrostatischer Entladung (ESD) sind. Es ist zwingend erforderlich, dass die Automatisierungslösungen ESD-sichere Best Practices beinhalten.

Oberflächenvorbereitung: Die zu verlötenden Oberflächen müssen sauber und frei von Rückständen und Oxiden sein. Dies ist entscheidend, um zuverlässige Lötverbindungen zu erreichen.

Prozesssteuerung: Die präzise Kontrolle über Lötparameter wie Temperatur und Lötvolumen verhindert Defekte und gewährleistet gleichbleibende Qualität.

Jedes Leiterplatten-Lötprojekt ist einzigartig. Lassen Sie uns Ihre Herausforderungen anhören und zeigen, wie Ihr Projekt mit Automatisierung rechtzeitig starten kann.

Unser Ansatz

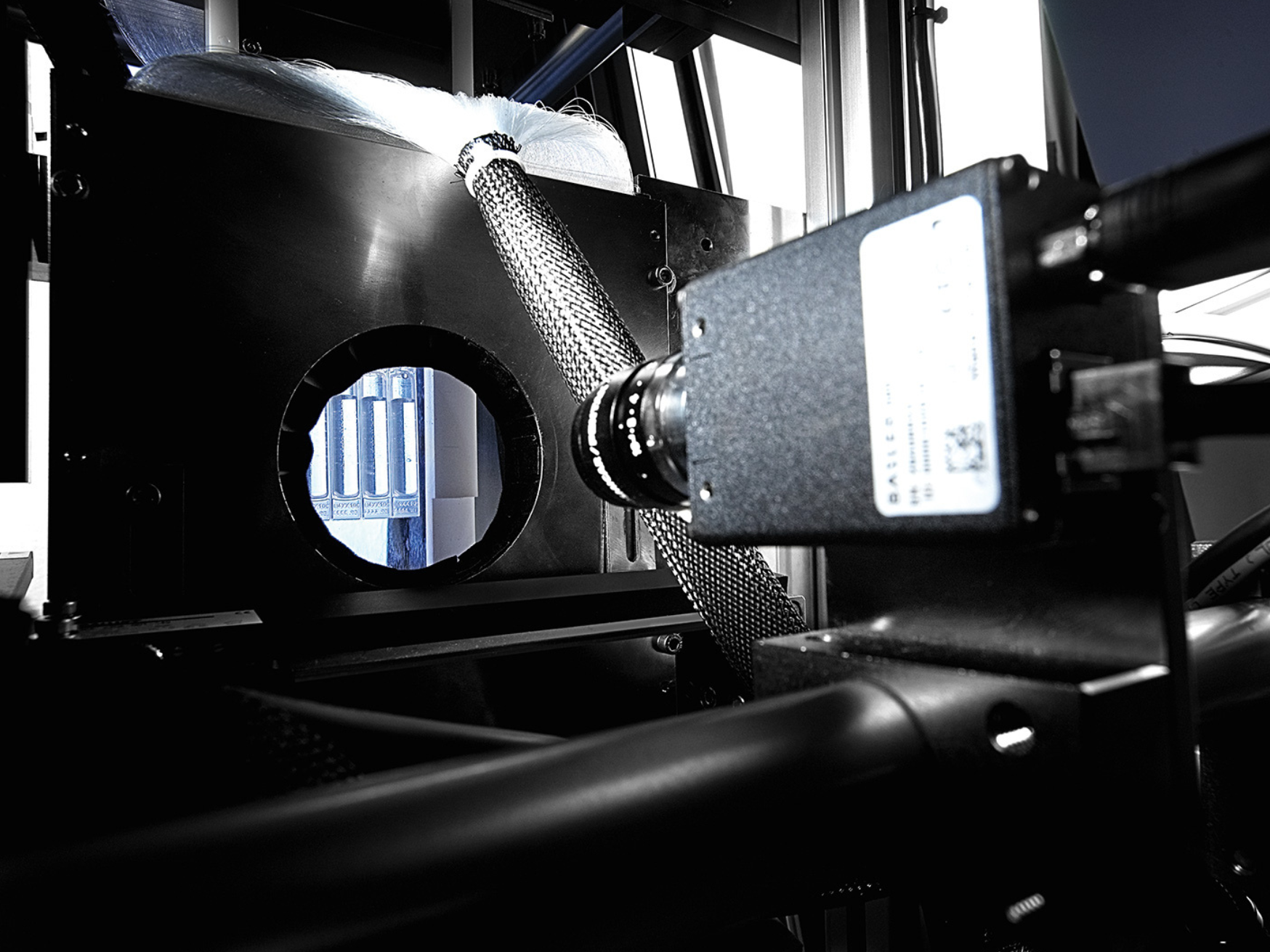

Erweiterte Fehlererkennung

Je nach Anwendung empfehlen die Experten von ATS Industrial Automation 2D-Bildverarbeitungssysteme und 3D-Röntgenscanner, um Defekte zu erkennen und die Unversehrtheit der Lötverbindungen sicherzustellen.

Prozessoptimierung

Wir optimieren den Lötaufwand mit präzisem Werkzeug und robuster Prozessentwicklung, um hochwertige, zuverlässige Ergebnisse zu erzielen, die den erforderlichen Spezifikationen und Taktzeiten entsprechen.