- Wo wir tätig sind

- Wie wir vorangehen

- Warum bei uns arbeiten?

- Wer wir sind

- Kontakt

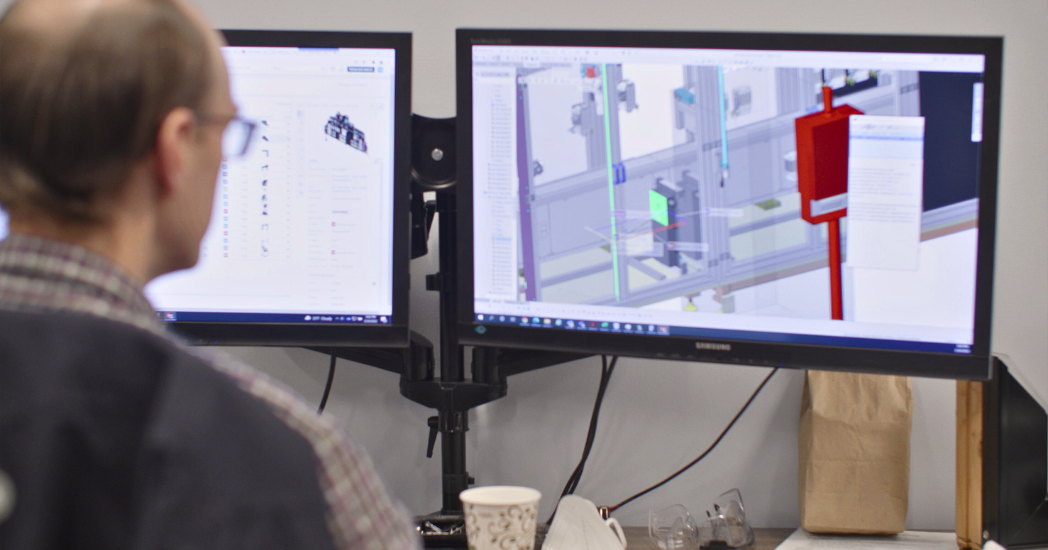

Stellen Sie sich vor, Sie könnten Produktdesigns und Fertigungsprozesse testen und optimieren, bevor sie überhaupt die Produktionshalle erreichen. Genau hier setzen Prozesssimulationen mit digitalen Zwillingen an, ein Ansatz, den ATS seit über einem Jahrzehnt erfolgreich für seine Kunden einsetzt.

Durch die Nutzung der virtuellen Produktionshalle eines digitalen Zwillings erhalten Teams entscheidende Einblicke in die endgültige Passform und Funktion ihrer Montagelösung. Digitale Zwillingssimulationen ermöglichen es Teams zudem, präzise zu sehen, wie sich Änderungen am Produkt- oder Automatisierungsdesign auf die Leistung der Produktionslinie auswirken werden. Indem Entwürfe digital simuliert werden, können Teams ihre Prozesse validieren und verfeinern, lange bevor der physische Bau beginnt.

Mit Prozesssimulation

Messen und optimieren Sie die Leistung, indem Sie verschiedene betriebliche Anwendungsfälle virtuell simulieren.

Mindern Sie Risiken und sparen Ressourcen durch frühzeitige Identifizierung und Behebung potenzieller Probleme.

Beschleunigen Sie die Linienbereitstellung, da für Designs und Tests neuer Maschinen dank virtueller Simulationen weniger Zeit erforderlich ist.

Erstellen Sie Systemsandkästen, um mit simulierten Szenarien zu experimentieren, bis das gewünschte Ergebnis virtuell erreicht ist.

Verbessern Sie die Systemintegrationstests , damit Projektleiter Software-Systeme lange vor dem Fabrikabnahmetest (FAT) und Standortabnahmetest (SAT) testen können.

Jedes Digitalisierungsprojekt ist einzigartig. Lassen Sie uns Ihre Herausforderungen anhören und teilen Sie uns mit, wie Automatisierung zu einem rechtzeitigen Start Ihres Projekts beitragen kann.

Vorteile von Simulationen mit digitalen Zwillingen

Messung und Optimierung der Leistung

Hersteller können sehen, wie sich Designiterationen durch virtuelle Simulationen verschiedener Nutzungsszenarien auf die Leistung auswirken.

Risikominderung und Ressourceneinsparung

Durch Vorhersage von Leistungsdaten für eine Vielzahl von Betriebsszenarien helfen Simulation bei der Beseitung von Ineffizienzen.

Beschleunigung der Inbetriebnahme

Simulationen und digitale Arbeitsbereiche ermöglichen es Teams, in standortübergreifender Zusammenarbeit den Entwurf und die Erprobung neuer Maschinen zu beschleunigen.

System-„Sandkästen“ erstellen

Systemzwillinge ermöglichen es Ingenieuren, mit simulierten Szenarien zu „spielen“, um Systemaufrüstungen zu optimieren.

Kinematisierung und Forschung

Die Simulation unterstützt das mechanische Design, indem sie verschiedene Kräfte wie Zug, Torsion und Kollision virtuell darstellt. Dadurch wird gewährleistet, dass das mechanische Design die erforderlichen Spezifikationen erfüllt und verschiedenen Betriebsbedingungen standhalten kann.

Roboterprogrammierung und Sicherheit

Simulationen unterstützen das mechanische Design, indem sie die korrekte Positionierung, Montage und kollisionsfreie Funktion von Robotern gewährleisten. Dies umfasst die Programmierung der Roboter und die Einrichtung von Sicherheitsmaßnahmen zur Verhinderung von Unfällen und zur Gewährleistung reibungsloser Abläufe.

Liniensimulation

Alle Funktionen sind in eine Software integriert, sodass Teams umfassende Prozessenimulationen der gesamten Produktionslinie einsehen können. Dies unterstützt die Optimierung der Leistung der jeweiligen Linie und das Antizipieren möglicher Probleme oder Engpässe.