In der sich schnell entwickelnden Welt der Batterietechnologie müssen Hersteller die Unterschiede zwischen zylindrischen, Pouch- und prismatischen Zellen verstehen, um fundierte Entscheidungen für den jeweiligen Anwendungsbereich der Batterien treffen zu können.

Jeder Batterietyp bietet einzigartige Vorteile und steht vor spezifischen Herstellungsherausforderungen. Zylindrische Zellen sind bekannt für ihre Robustheit und hohe Energiedichte, was sie ideal für Hochleistungsanwendungen wie Elektrofahrzeuge (EVs) macht. Mit ihrem flexiblen und leichten Design werden Pouch-Zellen häufig in der Unterhaltungselektronik und in kleinen Geräten eingesetzt. Prismenförmige Zellen hingegen vereinen hohe Energiedichte, Langlebigkeit und Kosteneffizienz, was sie zu einer beliebten Wahl für EVs und Anwendungen in Batteriespeichersystemen (BESS) macht.

Aber was macht jeden dieser Zelltypen einzigartig, und welche Herausforderungen sind mit der Herstellung dieser Batterien verbunden? In diesem Blog werden wir die Vor- und Nachteile der einzelnen Formfaktoren erläutern, damit Sie entscheiden können, welcher am besten für Ihre Bedürfnisse geeignet ist.

Was macht jeden Zelltyp einzigartig?

Zylindrische Zellen

Zylindrische Zellen sind seit vielen Jahren im EV-Bereich vertreten; sie unterscheiden sich nicht allzu sehr von den AA-Batterien, die wir als Verbraucher alle kennen, allerdings mit viel höheren Energiedichten. Sie haben eine langlebige, dosenähnliche Struktur, die mechanische Stabilität und Sicherheit bietet. Zylindrische Zellen sind aufgrund ihrer Robustheit und Eignung für verschiedene Hochleistungsanwendungen beliebt.

Einer der Hauptanwendungsbereiche sind Elektrofahrzeuge. Die zylindrische Form ermöglicht effizientes Packen und Kühlen. Zylindrische Batterien spielen eine zunehmend wichtige Rolle in BESS, wo ihre Haltbarkeit und langen Lebenszyklen eine zuverlässige Lösung für das Energiemanagement darstellen.

Pouch-Zellen

Pouch-Zellen unterscheiden sich von zylindrischen oder prismatischen Zellen durch ihr flexibles und leichtes Design, das eine höhere Packungsdichte und bessere Raumausnutzung ermöglicht.

Verbraucherelektronik wie Mobiltelefone und Tablets sowie kleine Geräte wie Spielzeugdrohnen enthalten oft Batterien, die aus Pouch-Zellen hergestellt sind.

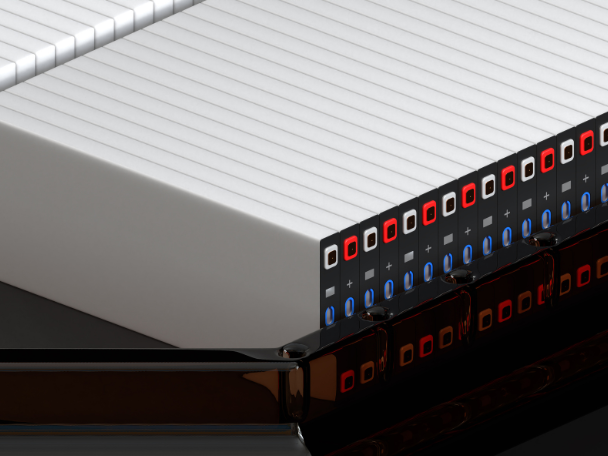

Prismatische Zellen

Prismatische Zellen zeichnen sich durch ihre flache, rechteckige Form und das stabile Gehäuse aus, was eine hohe Energiedichte und Leistung ermöglicht. Im Gegensatz zu zylindrischen Zellen, die klein und rund sind, und dem flexiblen, flachen Design der Pouch-Zellen bieten prismatische Zellen Haltbarkeit und Effizienz. Sie sind auch während des Schweißprozesses belastbarer – anders als bei zylindrischen Zellen, bei denen die Schweißnaht direkt hinter der Elektrode erfolgt und ein hohes Risiko für Schäden besteht.

Mit ihrem größeren Format, der hohen Energiekapazität und Kosteneffektivität sind prismatische Zellen eine bevorzugte Wahl in Anwendungsbereichen, die erhebliche Leistung erfordern, wie z. B. Elektro- oder Hybridfahrzeuge und Energiespeichersysteme. In der Großserienproduktion können sie auch kostengünstiger sein. Wenn man einen Zell-zu-Pack-Ansatz in Betracht zieht, sind prismatische Zellen robust genug, um den ansonsten notwendigen Schritt der Modulmontage zu umgehen. Dies kann sowohl Material- als auch Produktionskosten einsparen.

Überlegungen zur Batteriemontage

Zylindrische Batteriemontage

Zylindrische Zellen stellen mehrere Herausforderungen dar, die Hersteller berücksichtigen müssen, um die Zuverlässigkeit und Sicherheit des Endprodukts zu gewährleisten. Zu den Herausforderungen gehören:

- Schweißoptimierung: Ein zentrales Problem ist es, das Eindringen in das äußere Gehäuse von zylindrischen Zellen zu vermeiden. Dies ist entscheidend, da jedes Eindringen zu Elektrolytverlusten und potenziellen Sicherheitsrisiken führen könnte. Präzises Schweißen kann dieses Risiko mindern.

- Umgang mit freiliegenden Anschlüssen: Die freiliegenden Anschlüsse zylindrischer Zellen erfordern während der Montage und Tests eine sorgfältige Handhabung, um Beschädigungen oder Sicherheitsrisiken für das Werkzeug zu vermeiden. Dadurch wird der Montageprozess noch komplexer.

- Wärmemanagement: Eine weitere bedeutende Herausforderung ist, dass die Zellen innerhalb des Batteriemoduls oder -packs richtig gekühlt werden. Die zylindrische Form kann es schwierig machen, ein gleichmäßiges Wärmemanagement zu erreichen, was entscheidend für die Langlebigkeit der Batterie ist.

- Verschiedene Maße: Die schwankenden Maße zylindrischer Zellen erschweren den Montageprozess. Die Hersteller müssen strenge Qualitätskontrollmaßnahmen implementieren, um bei zylindrischen Zellen Einheitlichkeit zu gewährleisten. Dies gilt sowohl für den entladenen als auch den vollständig geladenen Zustand der Batterie.

Pouch-Batterie-Montage

Die Montage von Pouch-Zellen erfordert sorgfältige Handhabung, um die Zuverlässigkeit und Leistung der Batterie sicherzustellen. Zu den wichtigsten Herausforderungen gehören:

- Zerbrechlichkeit: Pouch-Zellen sind empfindlich und besitzen nicht die Dimensionsstabilität zylindrischer oder prismatischer Zellen. Sie sind im Wesentlichen geschichtete Batterien mit einer dünnen Folienhülle, was sie anfälliger für Schäden bei Handhabung und Montage macht.

- Materialhandhabung: Um Schäden zu vermeiden, müssen die Materialien von Pouch-Batterien mit besonderer Sorgfalt behandelt werden. Das Vakuumtransportieren stellt sicher, dass Pouch-Zellen flach bleiben. Vakuum hilft auch, die Foliennaht nicht zu verformen und die Laschen nicht zu belasten.

- Handhabung der Laschen: Es gibt eine empfindliche Schnittstelle zwischen den Laschen und den inneren Komponenten der Zelle. Hersteller müssen beim Biegen oder Formen der Laschen darauf achten, die Pouch-Zelle nicht zu beschädigen oder zu belasten.

- Kompression: Hersteller können die Form und Unversehrtheit von Pouch-Zellen mithilfe von Kompression erhalten. Die Zellen werden einem kontrollierten Druck ausgesetzt, um ihre Gleichförmigkeit sicherzustellen. Um Schäden zu vermeiden und die Leistung des Batteriepacks zu maximieren, müssen Hersteller alle Variablen, die während der Kompression beeinflusst werden können, wie z. B. Luftspalte oder Unregelmäßigkeiten innerhalb der Zellschichten, sorgfältig berücksichtigen.

- Schweißen und Kleben: Hersteller müssen stabile elektrische Verbindungen sicherstellen, da die Pouch-Zellen anfällig sind. Dieser Prozess erfordert präzises Schweißen und Kleben, um die Unversehrtheit der einzelnen Pouch-Zellen nicht zu gefährden. Häufig ist Schweißen über mehrere Laschen hinweg erforderlich; zusätzlich zu den Herausforderungen beim Schweißen sind das Biegen und Klemmen von Laschen wesentlich für einen guten Prozessablauf.

Montage prismatischer Batterien

Die Montage von prismatischen Zellen bietet unvergleichliche Flexibilität und Effizienz. Dennoch gibt es häufige Herausforderungen:

- Kosten- und Dichteprobleme: Das starre Gehäuse von prismatischen Zellen kann im Vergleich zu anderen Zelltypen zu einem Dichteverlust führen.

- Unversehrte Dichtheit: Prismatische Zellen müssen luftdicht sein, um Zellschäden zu verhindern und die Sicherheit der Batterie zu gewährleisten.

- Aufquellen: Prismatische Zellen sind anfällig für das Aufquellen, besonders bei hohen Temperaturen oder unsachgemäßem Laden und Entladen. Aufgrund des Quellens der Zellen müssen Batteriehersteller den richtigen Grad an Kompression anwenden, um dem entgegenzuwirken.

- Wärmemanagement: Aufgrund ihres starren Gehäuses kühlen prismatische Zellen nicht so gut ab. Die Integration von Kühlplatten und Wärmeleitmaterialien (TIM) hilft, die Wärmeverteilung zu steuern.

Jeder Batterietyp, ob zylindrisch, Pouch oder prismatisch, bietet einzigartige Vorteile und bringt seine eigenen Herausforderungen mit sich.

Zylindrische Zellen bieten Robustheit, hohe Energiedichte und Eignung für Hochleistungsanwendungen wie Elektrofahrzeuge. Allerdings sind sie hinsichtlich Schweißoptimierung und Wärmemanagement herausfordernd.

Pouch-Zellen bieten ein flexibles und leichtes Design, das eine höhere Energiedichte ermöglicht. Die größte Herausforderung ist die Fragilität, die Probleme bei der Material- und laschen-Handhabung, der Kompression und der Kühlung mit sich bringt.

Die hohe Energiedichte, Haltbarkeit und Kosteneffizienz von prismatischen Zellen machen sie zu einer wachsenden Option für EVs und BESS-Anwendungen. Ihre flache Form ermöglicht ein effizientes Stapeln und eine bessere Raumnutzung. Allerdings gibt es Herausforderungen hinsichtlich Anschwellen und Wärmemanagement.

Jeder Batteriehersteller muss überlegen, welche Bauform für den jeweiligen Anwendungsbereich zu verwenden ist und welche Vorteile bzw. Herausforderungen die jeweilige Zelle mit sich bringt. Ein erfahrener Partner für Batteriemontage und -tests kann Batterie-Startups und Erstausrüstern (OEMs) dabei unterstützen, diese Herausforderungen in jeder Phase der Produktreife zu bewältigen. ATS Industrial Automation hat über 110 Montage– und Testlinien für EV-Batterie bereitgestellt.

Cameron Bruce

Director of Engineering

ATS Industrial Automation

Cameron arbeitet mit Kunden zusammen, um durch Entwicklung und Optimierung von Automatisierungssystemen die Produktion zu erweitern und die Betriebseffizienz zu steigern. Cameron hilft seit über 18 Jahren Unternehmen aus zahlreichen Branchen dabei, die Produktion zu automatisieren und zu optimieren.