Wie machen Sie aus Ihren neuen Ideen in einem sich schnell entwickelnden Markt die Gigafactory von morgen? Ob Start-up oder etabliertes Unternehmen: Es dauert Jahre, bis aus einer Idee im Labor ein Prototyp und schließlich ein Produkt wird, das in hohen Stückzahlen gefertigt werden kann. Auf der Grundlage von mehr als 45 Jahren Erfahrung in der Automatisierungstechnik stellen wir Ihnen hier die sieben Phasen eines Produktlebenszyklus vor und geben Ihnen wichtige Hinweise dazu, wie Sie die Herausforderungen der Produktionsskalierung meistern können.

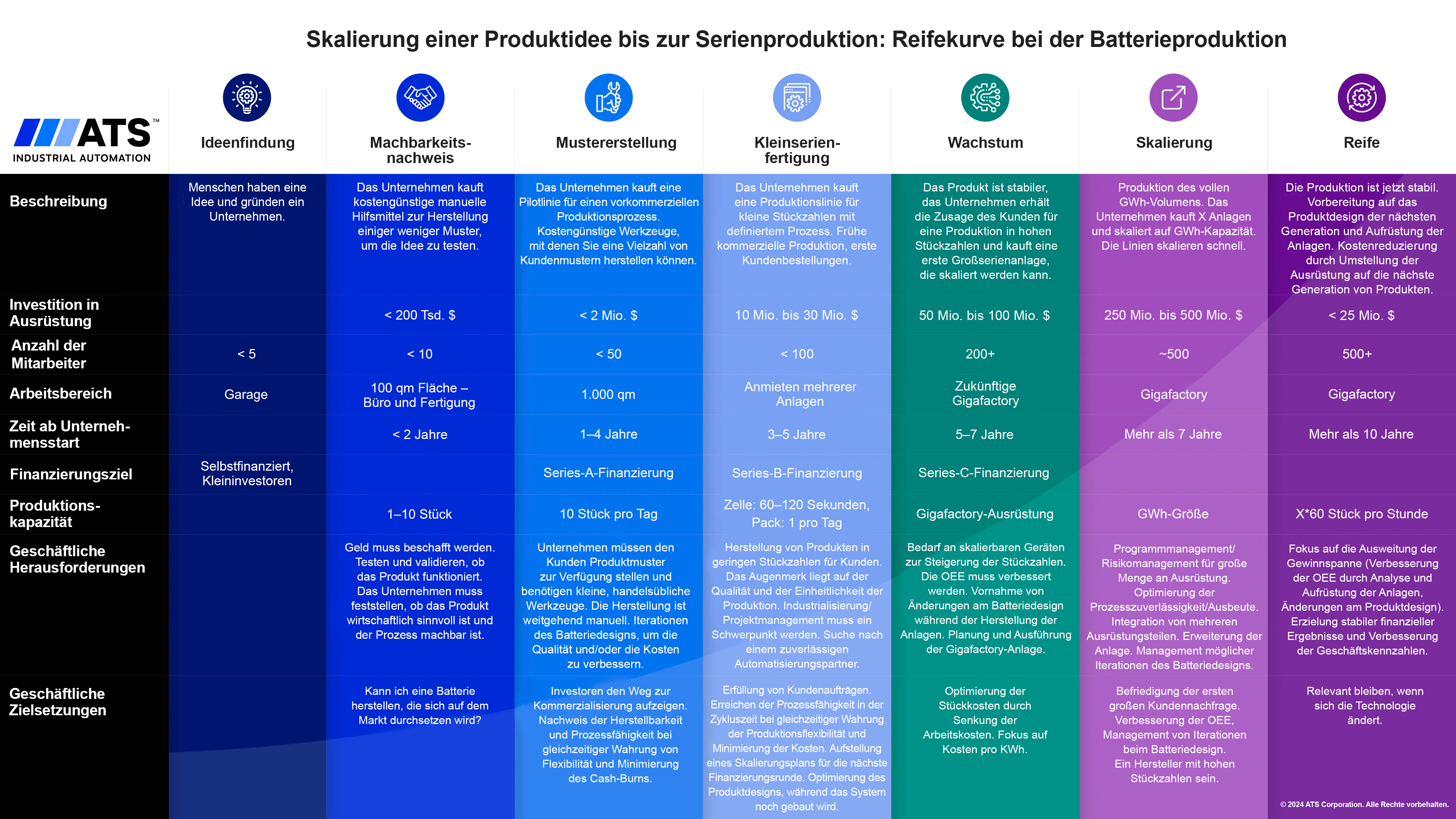

Skalierung einer Produktidee bis zur Serienproduktion: Reifekurve bei der Batterieproduktion

1. Ideenfindung

Alles beginnt mit einer großen Idee. Auch wenn Ideen zunächst wissenschaftlich oder theoretisch erscheinen mögen, sind sie doch der Katalysator für Veränderungen. In dieser Phase kommt eine kleine Gruppe von Personen (meist fünf oder weniger) mit einem Kernkonzept zusammen und gründet ein Unternehmen. Das Team arbeitet vielleicht in der Garage einer Person oder mietet Büroräume. Was die Finanzierung betrifft, ist das Ziel oft, Kleininvestoren zu gewinnen oder die Ausgaben einfach selbst zu finanzieren oder zu stemmen. Dieser Ansatz gibt den Unternehmensgründern in der Anfangsphase mehr Flexibilität und stärkt das persönliche und berufliche Interesse an dem Konzept (und dem Erfolg) ihrer Idee.

2. Machbarkeitsnachweis

Sobald die Idee tragfähig ist, ist es an der Zeit, sie zu verwirklichen. Die Gründer konzentrieren sich auf die Entwicklung eines funktionierenden Produkts, was nach der Konzeptphase mehr als ein Jahr dauern kann. Neben der Sorge um den Cashflow verfügt das kleine, aber wachsende Team oft nicht über ein umfassendes Know-how in den Bereichen Industrietechnik oder Fertigungsprozesse. Dies kann die Bandbreite der Anregungen für das Produkt- und Prozessdesign einschränken.

Das Hauptanliegen des Unternehmens ist es nun, die Prozessfähigkeit zu sichern und die Flexibilität der Produktion zu gewährleisten, ohne dabei die Kosten zu erhöhen. Mit kostengünstigen manuellen Hilfsmitteln kann das Unternehmen eine begrenzte Anzahl von Mustern herstellen und damit das Funktionieren der Idee nachweisen, Interesse wecken und weitere Investoren anwerben.

In der Zwischenzeit muss das Unternehmen kontinuierlich das Produktdesign weiterentwickeln und mit echten Benutzern die Funktionsfähigkeit für verschiedene Anwendungsfälle zu testen und zu validieren. Die Hinzuziehung eines Automatisierungspartners zur Besprechung von Plänen und für Rückmeldungen zur Herstellbarkeit kann dem Unternehmen helfen, hohe Vorlaufkosten, Verzögerungen im Zeitplan oder andere Fallstricke zu vermeiden. Manchmal kaufen Unternehmen Automatisierungsausrüstung, wie Fördersysteme mit Palettenunterbau, Pressen, Dosiermodule oder Laserschweißzellen, um die manuelle Produktion von Mustern zu beschleunigen oder zu unterstützen. Das Cash-Management ist in dieser Phase von entscheidender Bedeutung und die Ausgaben werden genauestens betrachtet und dahingehend geprüft, ob es Optionen wie Gebraucht-, Test- oder Vorführgeräte gibt.

3. Herstellung von Mustern

Nach dem Kauf einer Pilotproduktionslinie besteht das wesentliche Ziel des Unternehmens darin, zukünftigen Kunden verschiedene Produktmuster zur Verfügung zu stellen. Mittlerweile ist das Unternehmen 1–4 Jahre alt und verfügt über einen größeren Arbeitsbereich, wo mit Hilfe von Lean Manufacturing mehrere Stück pro Tag hergestellt werden.

Es ist eine dynamische Zeit für das Unternehmen: Die Entwürfe werden weiterentwickelt, Geldmittel werden eingeworben und der Kundenstamm wächst. Diese Anforderungen zu bewältigen und gleichzeitig die Kosten zu senken, ist eine Herausforderung. Glücklicherweise können Muster für Kunden in geringer Stückzahl hergestellt werden. Außerdem kann der Kunde oft seine eigenen Tests durchführen und einige rudimentäre Werkzeuge herstellen. Das Team des Unternehmens wächst zwar, aber die Einnahmequellen sind noch nicht zuverlässig. Das Unternehmen wird daher wahrscheinlich eine Series-A-Finanzierung in Millionenhöhe anstreben, je nach Produkt und angestrebter Größenordnung.

Außerdem muss die Geschäftsführung drei wichtige Prioritäten unter einen Hut bringen: die Optimierung des Produkts, die Zufriedenheit der Kunden und die Berichterstattung über die Geschäftsentwicklung an die Investoren. Die Investitionsausgaben eines Unternehmens hängen von der Art des Produkts, den technischen Herausforderungen und der vertikalen Integration ab. Ein Automatisierungspartner kann dabei helfen, den Bedarf an Werkzeugen zu ermitteln und skalierbare Fertigungsstrategien zu entwickeln. Er berät bei der Auslegung für Herstellbarkeit (DFM, Design for Manufacturability), um die Kosten zu minimieren und enge Zeitpläne einzuhalten.

4. Herstellung in geringen Stückzahlen

Mit einer eigenen Pilotproduktionslinie lässt sich die Skalierung endlich planen. Nach etwa 3 bis 5 Jahren kann das Unternehmen mit mehreren Anlagen arbeiten und mehr Stück pro Stunde produzieren. Das Konzept und die meisten Prozessschritte sind erprobt und entsprechen wenigstens den minimalen Leistungsanforderungen. Materialhandhabung und Tests sind überschaubar und erfolgen größtenteils manuell – mit Ausnahme der automatisierten Montagelinie.

Da die Stückkosten immer weiter abnehmen, ist es an der Zeit, den Fokus auf die fortlaufende Produktion von Mustern zu legen und den Kunden zu zeigen, dass das Produkt wirklich mit einer Geschwindigkeit und in einer Menge hergestellt werden kann, mit der die Marktnachfrage befriedigt und gleichzeitig die Rentabilität des Unternehmens gesichert werden kann. Daher sollten Sie in maßgeschneiderte Produktionsanlagen für kleine Stückzahlen investieren.

Die größte Herausforderung für das Unternehmen besteht darin, den Konflikt zwischen der Verwaltung der liquiden Mittel und dem Erreichen der Produkt- und Prozessreife auszugleichen und gleichzeitig die entscheidenden Zeitvorgaben einzuhalten und die wachsenden Kundenanforderungen zu erfüllen. Außerdem müssen sie den Investoren versichern, dass sie sich auf dem Weg zum Erfolg befinden. Kunden und Investoren verstehen oft nicht, wie komplex die Stabilisierung des Fertigungsprozesses ist. Ein starker Partner im Bereich der Fertigungsautomatisierung kann mit dem Einsatz von Engineering-Tools wie dem digitalen Zwilling, Setups für Machbarkeitsnachweise und anderen Methoden der Prozessentwicklung für eine Optimierung von Zeitaufwand und Prozessen sorgen. Zum Nachvollziehen von Problemen mit der Linienleistung wird Software eingesetzt, z. B. ein Manufacturing Execution System (MES). In dieser Phase der Produktreife ist ein Automatisierungspartner von unschätzbarem Wert, da er den zukünftigen Weg für verschiedene Interessengruppen unterstützt.

5. Wachstum

Nach etwa 5–7 Jahren ist das Produkt des Unternehmens stabil. In dieser Phase hat das Unternehmen ein Fertigungsband für hohe Stückzahlen installiert, das ein beträchtliches Volumen produziert. Bei Investitionen von mindestens 20 Millionen Dollar und weniger als 200 Beschäftigten blicken die Verantwortlichen des Unternehmens bereits auf den nächsten Schritt: den Ausbau zu einer Gigafactory.

Diese Phase ist vielleicht die komplexeste. Das Team ist zuversichtlich, was die Liste der treuen Kunden, das Produktdesign und die Prozesse sowie die Finanzierung für die Expansion des Unternehmens angeht. Für Wachstum und höhere Stückzahlen wird jedoch mehr Ausrüstung benötigt, während gleichzeitig die Stückkosten optimiert werden müssen. Die Geschäftsleitung muss die Arbeitskosten, die Prozessfähigkeit, die Raum- und Standortvoraussetzungen und die Produktkonzepte berücksichtigen, bevor sie weitere Finanzmittel beschafft. Ein Automatisierungspartner kann dem Unternehmen bei der Bewältigung dieser Wachstumsherausforderungen helfen, indem er bei der Fertigungsplanung, der Entwicklung von Produktiterationen und der Kapazitätserweiterung mitwirkt und dafür Lösungen für die Automatisierung von Großserien, den Einsatz des digitalen Zwillings und die Planung der Skalierung bereitstellt.

6. Skalierung

Die Fabrik für Serienproduktionen (oder Gigafactory) ist endlich da. Das Unternehmen, das inzwischen über 6 Jahre alt ist, besteht aus einem großen Team von etwa 500 Beschäftigten. Das Unternehmen hat die Hochgeschwindigkeitsproduktion in vollem Umfang erreicht und verfügt über ein etabliertes Produkt, einen Kundenstamm und Finanzierung. Einige Unternehmen erreichen pro Woche vielleicht Stückzahlen in Millionenhöhe. Jetzt liegt der Schwerpunkt auf der schnellen Skalierung und der Erfüllung von Kundenwünschen.

Für die Skalierung gibt es mehrere Ansätze, darunter die Vervielfachung der Kapazität durch Replikation von Linien und Fabriken in zusätzlichen Regionen oder die Implementierung einer neuen, zentralen Automatisierungslösung für höhere Stückzahlen. Unabhängig vom Ansatz liegt der Fokus des Unternehmens auf dem Risikomanagement und darauf, die Gigafactory mit volumenstarker Automatisierung und den entsprechenden Fachkräften auszustatten. Proaktive Dienstleistungen und Angebote für das Ersatzteilmanagement können den Output und die Auslastung der Anlagen verbessern, während digitale Tools wie der digitale Zwilling und digitale Schulungen Kosten und Zeitaufwand erheblich senken können. Darüber hinaus sollten Führungskräfte ihre Prioritäten bei der Expansion auf die Anforderungen aktueller und potenzieller Kunden in Bezug auf Produktdesign und Stückzahlen abstimmen.

7. Reife

In der Reifephase liegt der Unternehmensstart vielleicht schon 10 Jahre zurück, und die Serienproduktion ist im Gange. Das Produkt hat die Reife erreicht, und das Unternehmen vielleicht auch. Die wichtigsten Herausforderungen in dieser Phase sind die gleichen wie bei anderen Anlagen, die mehrere Hundert Millionen Dollar kosten. Jetzt konzentriert sich das Unternehmen darauf, die Gesamtanlageneffektivität (OEE) zu verbessern und sich auf das Unvermeidliche einzustellen: die Weiterentwicklung des Produktdesigns und Probleme in der Lieferkette.

Die Langlebigkeit eines Unternehmens hängt davon ab, wie es auf die sich ständig ändernden Herausforderungen des Marktes, die nächste Generation von Designs und technologische Veränderungen reagiert. Wenn Sie einen Partner finden, der Sie bei diesen Veränderungen und den potenziellen Erweiterungen der Produktionslinie begleitet, insbesondere mit digitalen Tools, und Sie sich auf die Erfüllung der laufenden Kundenbedürfnisse konzentrieren können, werden Sie sich von Ihren Mitbewerbern abheben.

Jedes Projekt ist einzigartig. Wir möchten uns Ihre Herausforderungen anhören und Ihnen mitteilen, wie Sie Ihr Projekt durch Automatisierung rechtzeitig auf den Weg bringen können.

Rob Faulhammer

Vice President of Sales, Specialty Automation

ATS Industrial Automation

Rob begleitet seit über 30 Jahren Unternehmen aller Art bei der Automatisierung und Skalierung der Produktion. Rob arbeitet während des gesamten Lebenszyklus mit den Kunden zusammen und konfiguriert Dienstleistungen, Systeme und Strategien für digitale Werkzeuge, um die Produktherstellung in großem Maßstab zu ermöglichen.