In der Fertigung ist Präzision das A und O. Denken Sie an ein neues Produktdesign, das zur Gewährleistung der optimalen Leistung eine akribische Montage erfordert. Wenn die Komponenten nicht korrekt ausgerichtet sind, kann es zu Ineffizienzen und Ausfällen kommen. Die Herausforderung besteht darin, die Leistung von Teilen und Produkten zu optimieren und so die Effizienz und die Gesamtleistung zu steigern. Ein innovativer Ansatz für Produktdesign und Montage könnte Ihrem Unternehmen einen Wettbewerbsvorteil verschaffen.

Aber wie können Sie Ideen zur Leistung von Teilen oder Produkten testen?

Anhand von Machbarkeitsstudien (auch Proof-of-Principle, POP, oder Proof-of-Concept genannt) können Hersteller feststellen, ob ein neues Konzept oder eine Innovationstheorie erfolgreich umgesetzt werden kann. Durch frühzeitige Einbindung von herstellbarkeitsbezogenen Designs (Design for Manufacturability, DFM) in den Produktentwicklungsprozess können Unternehmen anhand dieser Studien die Produktentwicklung beschleunigen und sie für die künftige automatisierte Produktion in großem Maßstab optimieren.

Schauen wir uns einen konkreten Anwendungsfall für Machbarkeitsstudien an

Ein großer Turboladerhersteller arbeitete an der Entwicklung eines Turbokerns, der mit einer neuen Lagereinheit ausgestattet war. Das Radlager muss korrekt vorgespannt werden. Die Mutter, die das Lager hält, muss also für die richtige Spannung angezogen bzw. gelockert werden. Ist die Mutter zu locker, kommt es zu übermäßigem Spiel und Vibrationen, ist sie jedoch zu fest, entsteht eine höhere Reibung, die sich negativ auf die Lebensdauer des Lagers auswirkt. Das Produktentwicklungsteam stellte fest, dass für die richtige Vorspannung das Impellerrad des Kerns beim Festziehen an der Unterbaugruppe um die Breite von zwei menschlichen Haaren gedehnt werden musste. Diese Verbesserung würde zu einem effizienteren Kern und damit zu einem sparsameren Motor führen. Dieses neue Design wäre ein Alleinstellungsmerkmal auf dem Markt.

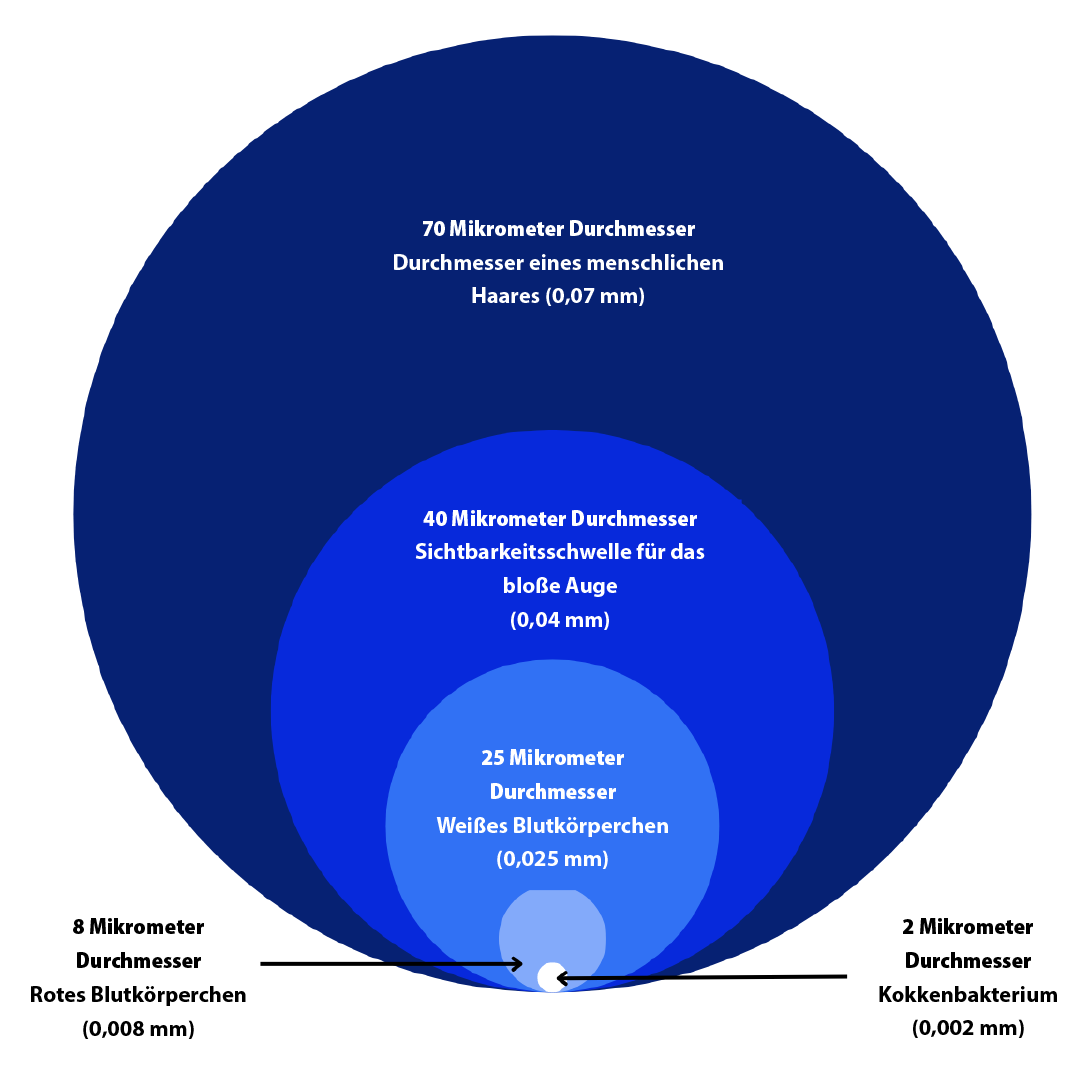

Um das Ausmaß des Problems zu verstehen, müssen wir uns zunächst vergegenwärtigen, wie klein die Breite von zwei menschlichen Haaren ist.

Ein Millimeter ist ein Tausendstel eines Meters. Ein Mikrometer (Mikron) ist ein Millionstel eines Meters oder ein Tausendstel eines Millimeters. Die Größe von 0,140 mm (140 Mikron) ist vergleichbar mit der Breite von zwei menschlichen Haaren.

Das bedeutet, dass das Messsystem in der Lage sein muss, 140 Mikrometer genau zu messen. Das Problem ist sogar noch komplizierter, denn selbst wenn man im Bereich von 140 Mikrometern genau messen könnte, war die andere Anforderung, innerhalb von +/-5 Mikrometern vom Ziel zu liegen.

Wie können wir ein solches System bauen? Ausgehend von der obigen Abbildung würde dies bedeuten, dass das System zwei menschliche Haare mit der Toleranzbreite eines roten Blutkörperchens durchqueren würde.

Der Automobilteilehersteller hatte Kontakt zu vielen Automatisierungsanbietern aufgenommen, um dieses Problem zu lösen. Leider ohne Erfolg. Einige Anbieter sagten, sie könnten diese Arbeit übernehmen, boten aber Konzepte mit Fehlermargen von mehr als 1 mm an (oder legten sich nicht einmal auf eine Toleranz fest). ATS Industrial Automation erkannte die Schwierigkeit dieser Aufgabe und empfahl eine Machbarkeitsstudie.

Was ist der Sinn einer Machbarkeitsstudie?

Bei einer Machbarkeitsstudie wird das Problem mit den wesentlichen Instrumenten untersucht, die ein Design oder Konzept rechtfertigen können. Mit anderen Worten, sie beantwortet die Frage: „Warum glauben wir, dass dies machbar ist?“ Potenzielle Herausforderungen können erkannt, Annahmen validiert und die Machbarkeit einer Lösung bewertet werden. Ist die Lösung in einer Machbarkeitsstudie nicht realisierbar, müssen alternative Lösungen gefunden oder erfunden werden.

Vorteile von Machbarkeitsuntersuchungen

Die Durchführung einer Machbarkeitsstudie bietet viele Vorteile. Mit einer kleinen Investition können Hersteller große Risiken mindern.

Die Ergebnisse einer Machbarkeitsstudie liefern wichtigen Input für Folgendes:

- Das Design für die endgültige Ausrüstung

- Erkennung von Faktoren, die die Ergebnisse beeinflussen können

- Schätzung der Zykluszeit von Teil zu Teil (Feststellung, ob eine oder mehrere Maschinen den Durchsatz erreichen)

- Konzepte für die Skalierung der Produktion

Die Interessengruppen einer erfolgreichen Machbarkeitsstudie erhalten eine wissenschaftliche Rechtfertigung, um Geld für Investitionsgüter auszugeben, deren Maschinendesign mit hoher Wahrscheinlichkeit funktioniert, auch wenn es sich um eine Neuheit handelt.

Was ist mit dem Turbolader aus der Machbarkeitsstudie?

Nachdem der Turboladerhersteller die Machbarkeitsstudie genehmigt hatte, entwarf das Team von ATS ein Maschinenkonzept.

Die Problemstellung der Machbarkeitsstudie:

„Wie kann man die Mutter am Turbokern präzise festziehen, damit der Kern um 140 Mikrometer gedehnt wird?“

„Kann eine automatisierte Station gebaut werden, die sich an ein Fließband anschließen lässt und diesen Streckvorgang durchführt?“

„Wie verhindern wir eine seitliche Belastung beim Anziehen der Mutter?“

„Wie können wir Umweltfaktoren kontrollieren, um die erforderliche Wiederholbarkeit zu erreichen?“

„Wie kann man die Machbarkeitstests so einrichten, dass die Nähe zu den Systemvibrationen die Messungen nicht beeinflusst?“

Konstruktionswerkzeugkasten

Eine Machbarkeitsstudie kann nur dann richtig durchgeführt werden, wenn die für das Experiment verwendeten Werkzeuge genau definiert sind. Zum Beispiel kann die Messung einer Länge mit einem Lineal im Vergleich zur Messung mit einem Präzisionsmessschieber unterschiedliche Ergebnisse liefern. Zur Erfassung aussagekräftiger Daten erforderte diese Machbarkeitsstudie mechanische Designelemente, elektrische Schnittstellen und Softwarekontrolle.

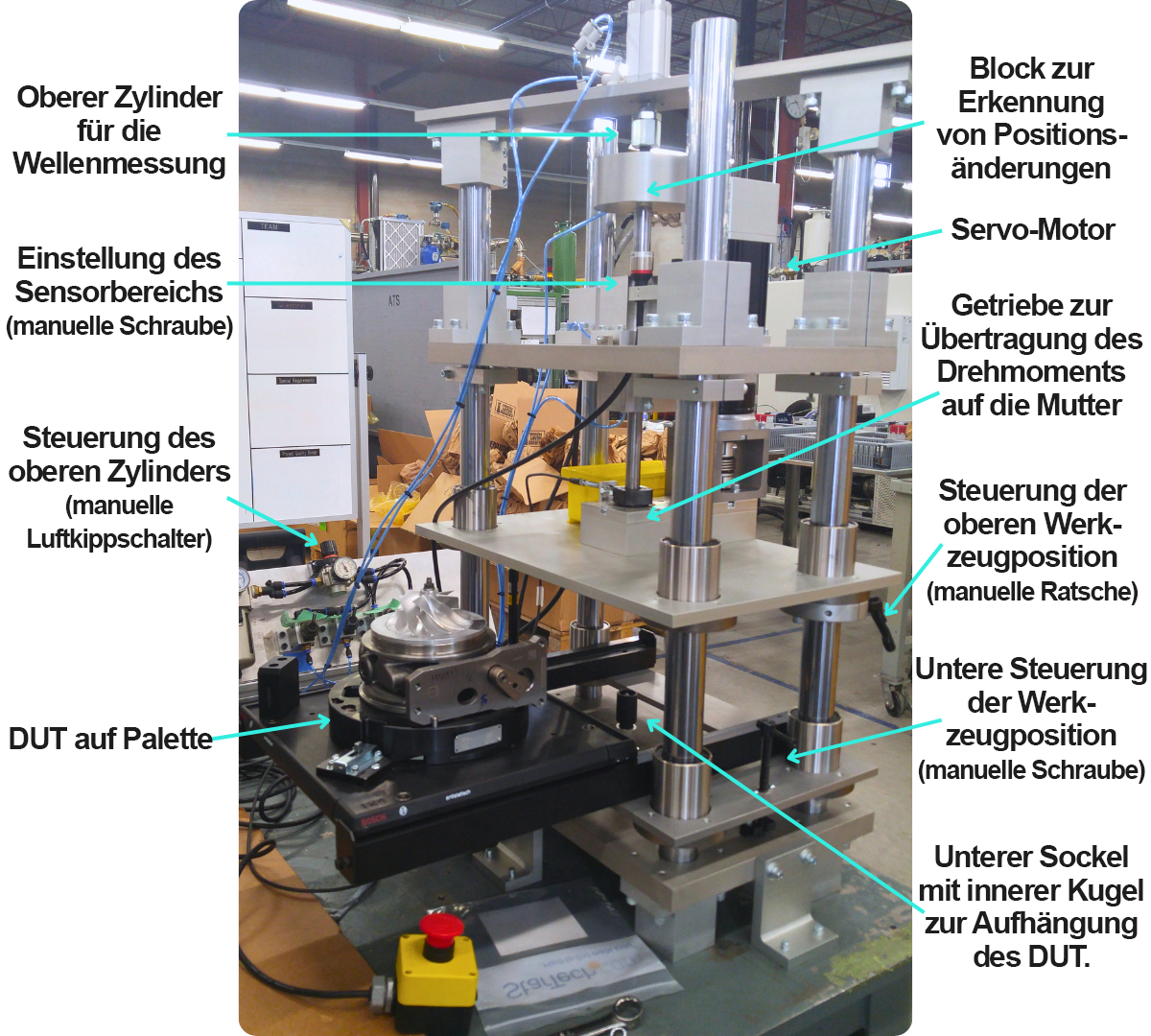

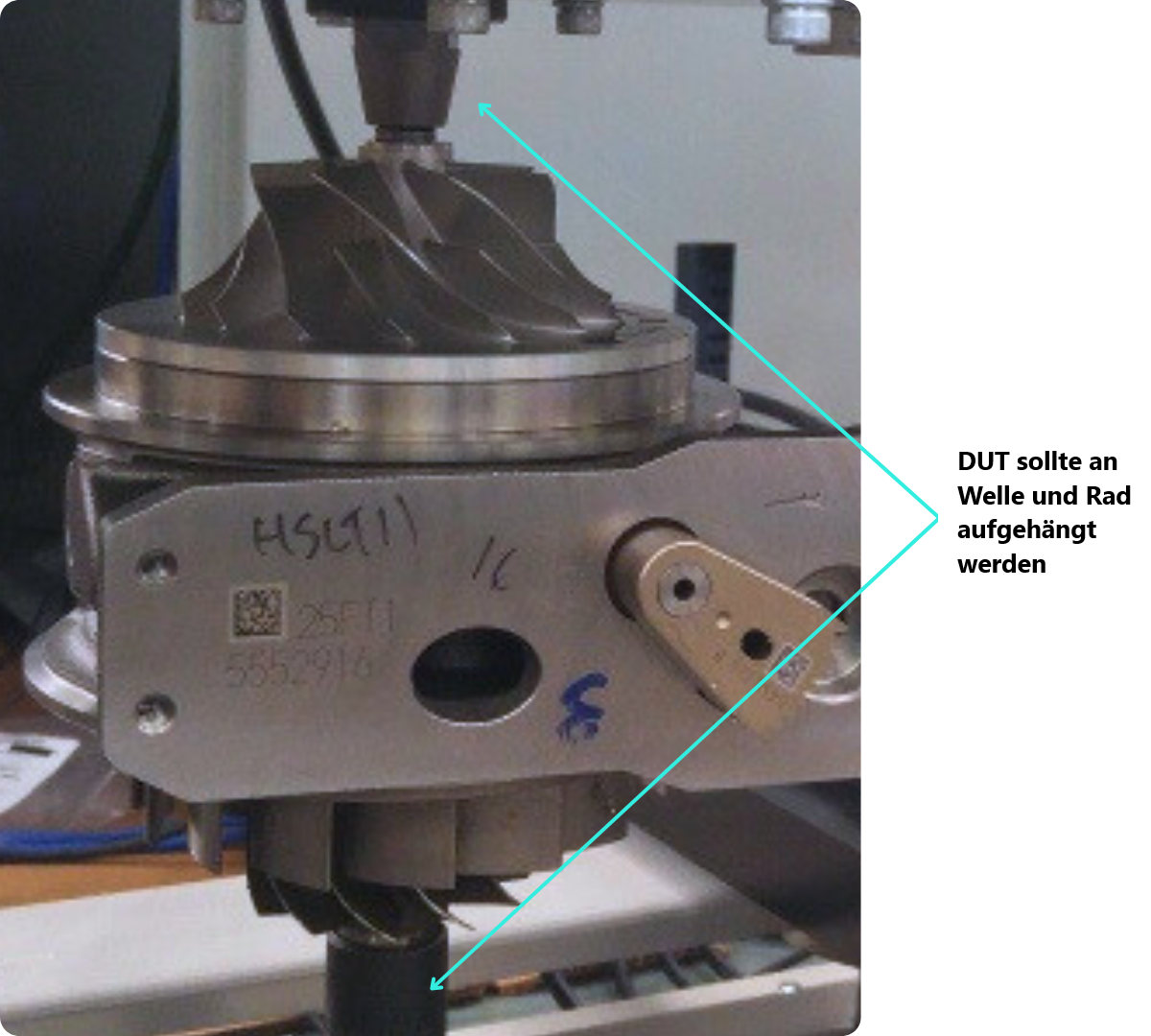

Aus mechanischer Sicht musste das System so konstruiert sein, dass es nicht durch Vibrationen beeinträchtigt wird. Die Halterung musste auch Ausrichtungsprobleme berücksichtigen, und die Kopplung mit dem Teil sollte keine zusätzliche Belastung für das Teil darstellen. Außerdem musste das zu testende Teil aufgehängt werden, um es vor weiteren Vibrationen zu schützen.

Die Konstrukteure und Werkzeugmacher haben eine maßgeschneiderte Vorrichtung entwickelt, um eine stabile Plattform für das Teil zu schaffen. Was die Elektrik betrifft, so müssen die Hardware für die Datenerfassung, die Relais, die Sensoren und der Servomotor entwickelt und mit der Maschine verdrahtet werden.

Sogar für eine Machbarkeitsstudie wurde zudem eine Sicherheitsschaltung entworfen, um den sicheren Betrieb des Geräts zu gewährleisten. Bei der Messung von Signalen mussten bewährte Verfahren wie eine ordnungsgemäße Kabelabschirmung und Erdung eingehalten werden.

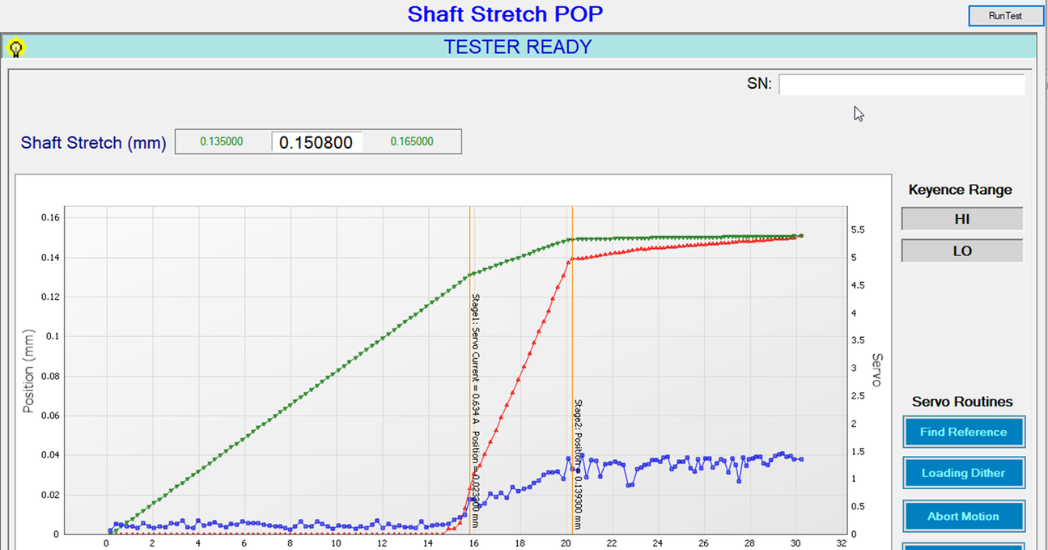

Auch die Software ist eine notwendige Voraussetzung für eine erfolgreiche Machbarkeitsstudie. ATS hat eine Software entwickelt – die ATS Test Executive Suite. Sie ist ein robustes, flexibles Werkzeug für die schnelle Anwendungsentwicklung und verfügt über eine Bibliothek von Werkzeugen für eine Vielzahl von Hardwareschnittstellen und integrierte Routinen für die Prozesssteuerung. Die ATS Test Executive Suite wurde für diese Anwendung so konfiguriert, dass sie bei hoher Abtastrate mehrere Sensordaten erfasst, im Zeitbereich synchronisiert und gleichzeitig die Servosteuerung verwaltet.

Nach der Datenerfassung war eine gewisse Anpassung und Analyse erforderlich, um sinnvolle Übergänge zu finden. Für die Machbarkeitsstudie musste die Software anpassbar sein, um die Testverfahren auf der Grundlage der Ergebnisse zu ändern. Durch den Einsatz der ATS Test Executive Suite konnten Änderungen sofort vorgenommen werden.

Anfängliches Design der Machbarkeitsstudie

Der Turbokern wird in der Luft über dem Förderband aufgehängt, und die beiden oberen und unteren Werkzeuge greifen ein. Dadurch wird eine seitliche Belastung des Turbokerns vermieden und verhindert, dass Vibrationen von anderen Geräten (wie dem Förderband) die Messung beeinflussen. Außerdem wird beim Anheben des Teils von der Palette der Servo zum Anziehen der Mutter zentriert. Das untere Werkzeug besteht aus einem festen Sockel, der ein Ende des Rades hält. Das obere Werkzeug besteht aus einem hochpräzisen Servomotor und einem Drehmomentwandler.

Das Drehmomentmesssystem würde die Mutter mit einem bekannten Drehmoment anziehen. Bei Kenntnis der Steigung der Welle und der Anzahl der Umdrehungen, die zum Anziehen erforderlich sind, würde die gewünschte Dehnung auftreten, sobald das Drehmoment der Mutter erreicht ist.

Dieses Konzept hatte Probleme mit der Wiederholbarkeit. Das Team erkannte Schwierigkeiten bei der Korrelation zwischen der Anzahl der Umdrehungen und dem Weg in vertikaler Richtung. Die Höhe des Drehmoments änderte sich je nach der Gewindequalität der Welle und der Empfindlichkeit des Drehmomentaufnehmers.

Ein sekundäres Design wurde implementiert

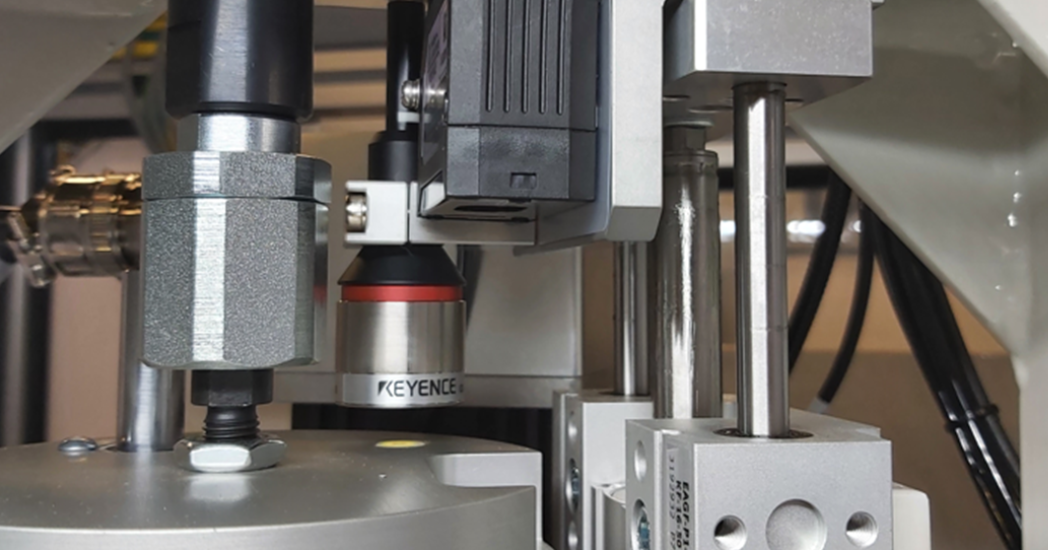

Statt einer Drehmomentmessung in horizontaler Richtung wurde ein hochpräziser Laser am oberen Werkzeug angebracht, um die Länge der Welle zu bestimmen. Durch die Steuerung der Servobewegung auf der Grundlage der Laserposition im geschlossenen Regelkreis (PID) kann der Servo automatisch bei der gewünschten Verschiebungsänderung anhalten. Dieses Design zeigte vielversprechende Ergebnisse und konnte die gewünschte Messung und Toleranz erreichen.

Durch Auswertung der von der ATS Test Executive Suite erfassten Daten konnten die optimale Klemmgeschwindigkeit des Servos, die Höhe des auf das Teil ausgeübten Drehmoments, die vertikale Verschiebung für die Streckung und die Zykluszeit des Vorgangs ermittelt werden.

Ergebnisse der Machbarkeitsstudie für Turbolader

Die Ergebnisse der Machbarkeitsstudie wurden dem Kunden vorgestellt. Das System der Machbarkeitsstudie lieferte vielversprechende Ergebnisse, die die Notwendigkeit einer maßgeschneiderten Halterung und Instrumentenauswahl rechtfertigten.

Die ATS Test Executive Software führte alle Designüberlegungen zusammen, so dass Daten vorlagen, die den Bau einer Maschine dieser Art rechtfertigten. Insgesamt war der Kunde mit dem Ergebnis der Machbarkeitsstudie zufrieden. Die Entwicklung eines Prototyps für ein Messsystem im Mikrometerbereich, das für das Produkt des Kunden entwickelt wurde, war eine beeindruckende Leistung.

Diese einzigartige Lösung zeigt, dass ATS Industrial Automation in der Lage ist, mechanisches Know-how im Bereich der Spannvorrichtungen mit Software-Steuerungen und elektrischen Messinstrumenten zu kombinieren. Nach diesen Erkenntnissen erteilte der Automobilhersteller ATS den Auftrag zum Bau von vier Maschinen, die derzeit auf der ganzen Welt stehen und den Turbokern der nächsten Generation herstellen.

Jedes Projekt ist einzigartig. Wir möchten uns Ihre Herausforderungen anhören und Ihnen mitteilen, wie Sie Ihr Projekt durch Machbarkeitsuntersuchungen rechtzeitig auf den Weg bringen können.

Jules Lam, M.Eng

Group Lead, Software Engineering

ATS Industrial Automation

Jules Lam ist Experte für Tests und Messungen und verfügt über mehr als 22 Jahre Erfahrung in der Softwareentwicklung. Er entwickelt für verschiedene Branchen Testlösungen für Herausforderungen in den Bereichen Datenerfassung, Signalverarbeitung, Buskommunikation, Zeitsynchronisation und Systemsteuerung.