- Wo wir tätig sind

- Wie wir vorangehen

- Warum bei uns arbeiten?

- Wer wir sind

- Kontakt

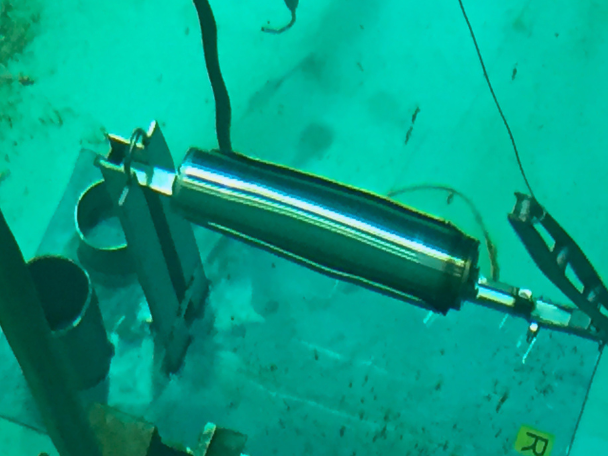

Komponenten und Systeme von Kernreaktoren müssen in einer feuchten Umgebung funktionieren. Damit neue Werkzeugsysteme wirklich wie erwartet funktionieren, sollten sie in einer Unterwasserumgebung getestet und überprüft werden. Auf diese Weise können mögliche Probleme schnell erkannt und die Systeme modifiziert werden, bevor die Werkzeuge überhaupt in Ihre Kernkraftanlage gelangen.

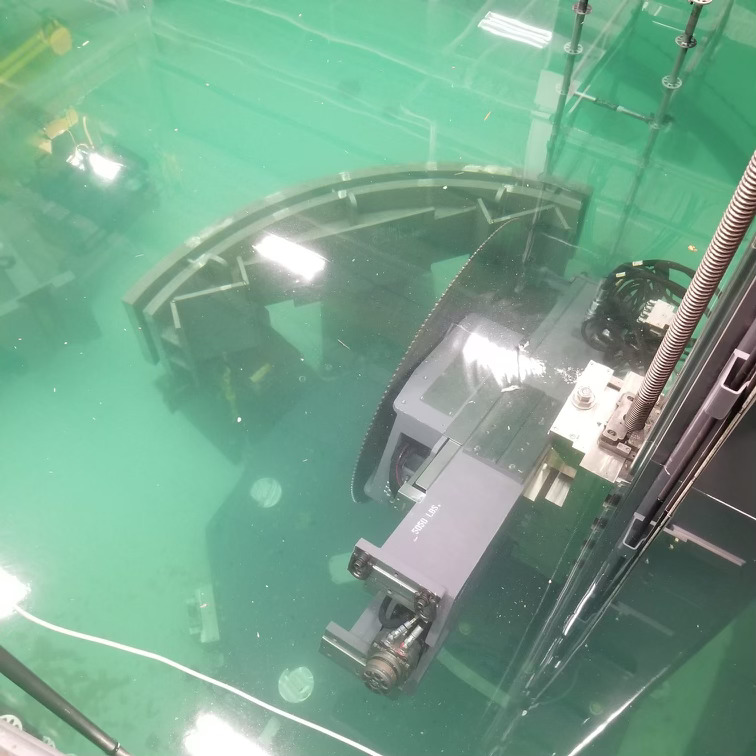

ATS Industrial Automation verfügt über umfangreiche Erfahrung in der Konzeption, Entwicklung, Erprobung und Lieferung von Automatisierungslösungen für die Modernisierung und Stilllegung von Kernkraftwerken sowie für neue Reaktorprojekte. Unser nordamerikanisches Design- und Unterwassersystemtestzentrum verfügt über mehrere Becken, die das Testen von kleinen und großen Anlagen unter Wasser ermöglichen. Unser integrierter Ansatz bietet mehr Flexibilität für Systemänderungen in Echtzeit und praktische Schulungen, ohne den Zeitplan oder das Budget des Projekts zu strapazieren.

Herausforderungen von Kunden

Den richtigen Partner finden mit großen, tiefen Wasserbecken zum Testen von Automatisierungs- oder Schneidegeräten in voller Größe.

Bauen und Testen von automatisierten Systemen innerhalb der gleichen Anlage, um den Transportaufwand gering zu halten.

Sicherer Zugang zu und Ändern von Ausrüstung während der Durchführung von Unterwassertests.

Schulung von Beschäftigten in der Installation und dem Betrieb von Ausrüstung unter Wasser.

Jedes Projekt ist einzigartig. Wir möchten uns Ihre Herausforderungen anhören und Ihnen mitteilen, wie Sie Ihr Projekt durch Automatisierung rechtzeitig auf den Weg bringen können.

Unser Ansatz

Die Unterwassertestanlage von ATS Industrial Automation ist einzigartig in der Branche. Unsere großen, tiefen Wasserbecken sind modular aufgebaut und können um die Ausrüstung herum gebaut werden. Das Wasser wird in das Becken gepumpt, um die tatsächliche Umgebung zu simulieren, und später in einen zweiten Tank abgelassen. Da das Wasser schnell abgelassen wird, kann unser Designteam problemlos auf das trockene Becken zugreifen und Systemänderungen vor Ort vornehmen, ohne dass Kräne zum Bewegen großer, komplexer Ausrüstung benötigt werden. Dies verbessert die allgemeine Sicherheit der Beschäftigten und rationalisiert den Testprozess.

Gleichzeitiges Testen mehrerer Systeme

Nutzen Sie eine Auswahl an Unterwasserbecken in verschiedenen Größen für mehrere Projekte.

Simulierte Produktionsumgebung

Erstellen Sie originalgetreue Modell-Testumgebungen.

Expertise in Automation vor Ort und Kerntechnik

Führende Fachleute für Nuklear- und Automatisierungstechnik sind vor Ort, um Werkzeuge und Prozesse zu optimieren.

Praktische Einweisungen

Umfassende Schulung für die Ausrüstung in einer Unterwasserumgebung, die den realen Einsatzbedingungen entspricht.

Unsere Anlage

Zwei große modulare Becken

4,5 m (18 ft) tief x 8,5 m (28 ft) Durchmesser

Zwei kleine, eingelassene Becken

1,2 m (4 ft) tief x 2,4 m (8 ft) Durchmesser.

Zwischengeschoss für Beobachtung und Steuerung der Ausrüstung

Zwischengeschoss mit 3 Ebenen für mehrere Ansichtsmöglichkeiten

Anlage mit 8361 m² (90.000 sq. ft.)

Platz für Produktion, Tests und ein Schulungszentrum.

Kundenvorteile

Unterwasser überprüfen

Werkzeuge testen, bevor sie in den Einsatz gehen.

Entwicklungszeiten verkürzen

Entwickeln und testen in derselben Anlage.

Designoptimierung

Änderungen in Echtzeit während der Testphase vornehmen.

Kostenrahmen einhalten

Ausgaben für den Versand von Ausrüstung an sekundäre Anlagen einsparen.

Verschlankung des Systembetriebs

Die Schulung der Beschäftigten gewährleistet ein gut aufgestelltes Team für die Installation und Wartung der Ausrüstung.

Mehr Sicherheit

Der eingeschränkte Einsatz von Kränen senkt das Risiko für Beschäftigte und Testausrüstung.

„Wir sind stolz darauf, durch unsere Entwicklungsarbeit immer eine Generation voraus zu sein… Dazu gehört auch die Stilllegung – eine Aufgabe, die die besten Teams, Planungen, Prozesse und Geräte erfordert. Wir haben uns für ATS entschieden, weil das Unternehmen nachweislich über Erfahrung und Technologie in der Nuklearindustrie verfügt und in der Lage ist, eine risikoarme, innovative und modulare Lösung zu entwickeln.“

PK Chaudhary,

Senior Vice President of Operations bei Holtec.